Тормозная система москвич 2141

Тормозная система москвич 2141

Наши дополнительные сервисы и сайты:

г. С аратов

Химия которая работает, и убивает бактерии

Рабочая тормозная система автомобилей АЗЛК-2141 и -21412

Рабочая тормозная система состоит из тормозных механизмов, расположенных на каждом колесе автомобиля: дисковых 2 и // (рис. 97) на передних колесах и барабанных 23 и 28 на задних – с двухконтурным раздельным гидравлическим приводом к ним от двухкамерного главного цилиндра. Один контур – привод к большим цилиндрам тормозных механизмов передних колес, а другой – к малым цилиндрам тормозных механизмов передних колес и к цилиндрам тормозных механизмов задних колес. В гидравлический привод рабочей тормозной системы входят: тормозная педаль 17, воздействующая также на датчик 18 сигнальных ламп 27 задних фонарей, информирующих сзади двигающихся участников дорожного движения о торможении данного автомобиля; вакуумный усилитель 16, предназначенный для снижения усилия, требуемого для обеспечения эффективного торможения автомобиля и связанный с педалью регулируемым по длине толкателем; двухкамерный главный цилиндр 8, присоединенный к усилителю и предназначенный для создания давления в каждом из контуров рабочей тормозной системы; сигнальное устройство 1, информирующее водителя о падении давления в одном из контуров гидропривода; редукционный гидроклапан 20 в гидроприводе к тормозным механизмам задних колес, предупреждающий их преждевременную блокировку по отношению к передним колесам; трубопроводы с их арматурой, которые соединяют между собой гидравлические узлы тормозной системы.

В связи с тем, что при торможении автомобиля происходит динамическое перераспределение его массы, приходящейся на передние и задние колеса, тормозные механизмы передних колес с целью повышения эффективности торможения должны быть сильнее задних. Это достигнуто подбором соответствующих диаметров рабочих цилиндров дисковых тормозных механизмов передних колес и барабанных тормозных механизмов задних колес. Нагрузка на задние колеса зависит от наличия пассажиров на заднем сиденье и груза в багажном отделении, а также от динамического перераспределения массы автомобиля на его оси. Поэтому во избежание заноса автомобиля при торможении, особенно экстренном, из-за преждевременной блокировки задних колес в гидропривод, идущий к тормозным механизмам этих колес, встроен редукционный гидроклапан (регулятор давления). Он ограничивает в зависимости от величины нагрузки на заднюю ось и интенсивности торможения максимальную величину давления в этой части гидропривода.

Рис. 97. Схема гидравлического привода к тормозным механизмам колес: 1 – сигнальное устройство; 2 – тормозной механизм левого переднего колеса; 3 – гибкий шланг к тормозным механизмам передних колес; 4 – трубка от сигнального устройства к большому цилиндру тормоза левого переднего колеса; 5 – трубка от второй камеры главного цилиндра к малому цилиндру тормоза левого переднего колеса; 6 – трубка от второй камеры главного цилиндра к сигнальному устройству; 7-трубка от первой камеры главного цилиндра к сигнальному устройству; 8-главный цилиндр; 9-впускной трубопровод двигателя; 10 гибкий шланг к вакуумному усилителю длинный; 11 – тормозной механизм правого переднего

Рис. 97 (продолжение) колеса; 12 – трубка от сигнального устройства к малому цилиндру тормоза правого переднего колеса; 13- трубка от сигнального устройства к большому цилиндру тормоза правого переднего колеса; 14 – штуцер дли отбора разрежении в систему питания двигателя; 15 – гибкий шланг вакуумному усилителю короткий; 16 – вакуумный усилитель; 17 – тормозная педаль; 18 – датчик сигнальных ламп; 19 – провод от датчика к сигнальным лампам; 20 – редукционный гидроклапан 8 гидроприводе к тормозам задних колес; 21 – трубка от редукционного гидроклапана коллектору; 22- трубка от коллектора к тормозному механизму заднего правого колеса; 25 тормозной механизм заднего правого колеса; 24 – гибкий шланг к тормозам задних колес; – коллектор; 26 – трубка от коллектора к тормозу левого заднего колеса; 27 – сигнальная

Рис. 97 (продолжение) лампа; 28 – тормозной механизм заднего левого колеса; 29 – трубка от сигнального устройства к редукционному гидроклапану в гидроприводе к задним тормозам; 30 – уплотнительная шайба 0 10.3; 31 – держатель гибких шлангов; 32 – кронштейн промежуточного крепления гибких шлангов: правый и левый; 33 – гайка М8 крепления стойки нагрузочного стержня; 34 – б0Л1 М8 X 20 крепления промежуточного кронштейна; 35 – пружинная шайба 0 8; 36- шайба

Рис. 97 (продолжение) 37 – болт Мб X 35 крепления сигнального устройства; 38 – пружинная шайба 0 6; 39-гайко-лержатель с гайкой Мб в сборе; 40 – гайка М16 X 1,5 крепления гибких шлангов; 41 – пружинная шайба 0 16; 42 – скоба крепления трубопроводов трехгнездная; 43 – скоба крепления трубопроводов двухгнездная; 44 – гайка М10; 45 – пружинная шайба 0 10; 46 – уплотнительное кольцо; 47 – хомут шланга усилителя тормозов; 48 – скоба крепления шланга усилителя; 49 – скоба крепления трубопроводов двухгнездная с бобышкой; 50 – болт М8 X 16 крепления Редукционного гидроклапана; 51 – болт М8 X 25 с несъемной шайбой крепления коллектора; 52 – гайкодержатель с гайкой М8 в сборе; 53 – скоба крепления трубопроводов

Прокачка тормозной системы Москвич 2141 с 1986 по 2001 год

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов Москвич 2141 , прокачка тормозов Москвич 2141 , схема тормозной системы Москвич 2141 , ремонт тормозной системы Москвич 2141 , неисправности тормозной системы Москвич 2141 , нет тормозов Москвич Святогор , прокачка тормозов Москвич Святогор , схема тормозной системы Москвич Святогор , ремонт тормозной системы Москвич Святогор , неисправности тормозной системы Москвич Святогор

Прокачка тормозной системы

Прокачку тормозной системы производить при профилактической смене жидкости, при попадании воздуха в тормозную систему, а также после проведения работ, связанных со сливом жидкости из тормозных механизмов. При проведении операции прокачки следует помнить, что тормозная система имеет два независимых контура, из которых один объединяет малые цилиндры скоб передних тормозов и задние тормоза, а второй – большие цилиндры скоб передних тормозов, в связи с чем отдельно должны прокачиваться верхние большие цилиндры скоб, а затем нижние малые цилиндры скоб и цилиндры задних тормозов.

Прокачка тормозной системы производится в следующем порядке:

- большие цилиндры скобы переднего тормоза (сначала правый, затем левый);

- малые цилиндры скобы переднего тормоза (сначала правый, затем левый);

- колесные цилиндры задних тормозных механизмов (сначала правый, затем левый).

В случае ремонта узла прокачку следует начинать с него. Порядок прокачки следующий:

1. Очистить от грязи и пыли клапаны

выпуска воздуха на узле, из которого будет удаляться воздух.

2. Проверить, а при необходимости залить тормозную жидкость в тормозной бачок.

3. Установить на клапан выпуска воздуха резиновый или пластмассовый шланг для слива жидкости.

4. Погрузить конец шланга в чистый прозрачный сосуд, частично заполненный тормозной жидкостью.

5. Резко нажать на педаль тормоза 4-5 раз (с интервалом между нажатиями 1-2 с), а затем, оставляя педаль нажатой, отвернуть на ½-¾ оборота клапан выпуска воздуха. При этом в вытекающей из шланга жидкости будут видны пузырьки воздуха. После того как вытекание жидкости из шланга прекратится, завернуть плотно клапан выпуска воздуха и отпустить педаль тормоза.

6. Повторить предыдущую операцию до тех пор, пока полностью не прекратится выделение пузырьков воздуха из вытекающей жидкости. При удалении воздуха из системы добавлять тормозную жидкость в бачок, не допуская снижения уровня в нем ниже отметки «MIN».

7. Снять шланг, вытереть конец клапана и надеть колпачок.

8. Повторить, указанные операции на всех тормозных механизмах в указанном выше порядке.

Операции по удалению воздуха проводить при постоянном контроле за уровнями жидкости в бачке главного цилиндра. При этом следует помнить, что каждый контур имеет свою полость в бачке.

При прокачке гидропривода в контурах тормозной системы возникает разность давлений, смещающая поршень сигнального устройства. При этом загорается контрольная лампа. Для приведения сигнального устройства в исходное положение отвернуть на пол-оборота клапан большого цилиндра скобы дискового тормоза правого или левого тормозного механизма, предварительно сняв с него защитный колпачок, и, плавно нажимая на педаль тормоза, добиться того, чтобы контрольная лампа на панели приборов погасла. Затем, удерживая педаль в нажатом положении, завернуть клапан. Указанную операцию проводить при полностью отпущенном рычаге стояночного тормоза. Если лампочка мигнула, но не погасла, следует повторить операцию, открыв клапан выпуска воздуха на малых цилиндрах. По окончании операции восстановить в бачке требуемый уровень.

Тормозное управление

Технические данные и характеристики

с подвижной рамой

Число рабочих цилиндров переднего тормоза на одном колесе

Диаметр рабочих цилиндров, мм:

Число рабочих цилиндров в заднем тормозе на одном колесе

Число поршней в одном цилиндре

Диаметр цилиндра, мм

Диаметр барабана, мм

Гидропривод рабочей тормозной системы

раздельный, двухконтурный, оснащенный двухкамерным главным цилиндром, вакуумным усилителем, сигнальным устройством и регулятором давления задних тормозных механизмов

ножное от педали с усилением от вакуумного усилителя

Главный цилиндр тормоза

двухкамерный, типа “тандем” с общим бачком

Стояночная тормозная система

ручная, тросового типа, имеющая механический привод на колодки задних тормозных механизмов

Диаметр главного цилиндра, мм

гидравлический, с нагрузочной пружиной

Передаточное число регулятора без пружины

гидравлическое, подающее сигнал при утечке тормозной жидкости путем включения сигнальной лампы, а также при наличии разности давлений в контурах тормозной системы

Диаметр цилиндра сигнального устройства, мм

Разница давления, необходимая для приведения в действие выключателя сигнального устройства, МПа (кгс/см 2 )

Передаточное число усилителя

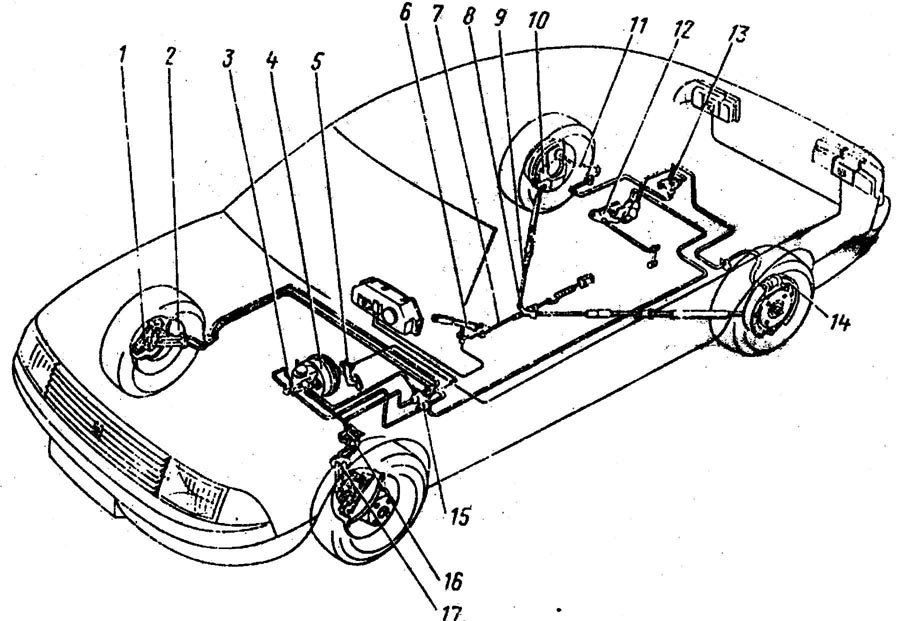

Схема расположения узлов тормозного управления показана на рис. 6-1.

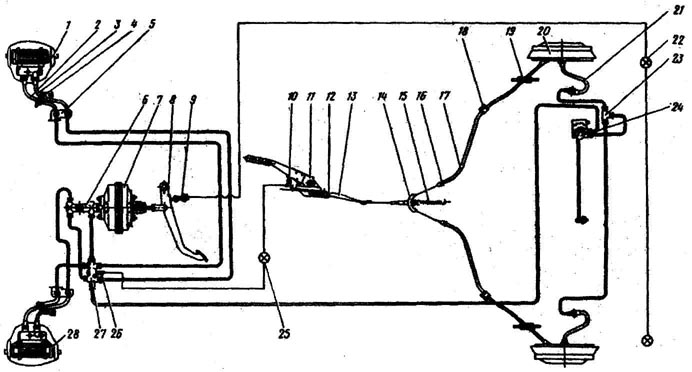

Принципиальная схема тормозного управления показана на рис. 6-2.

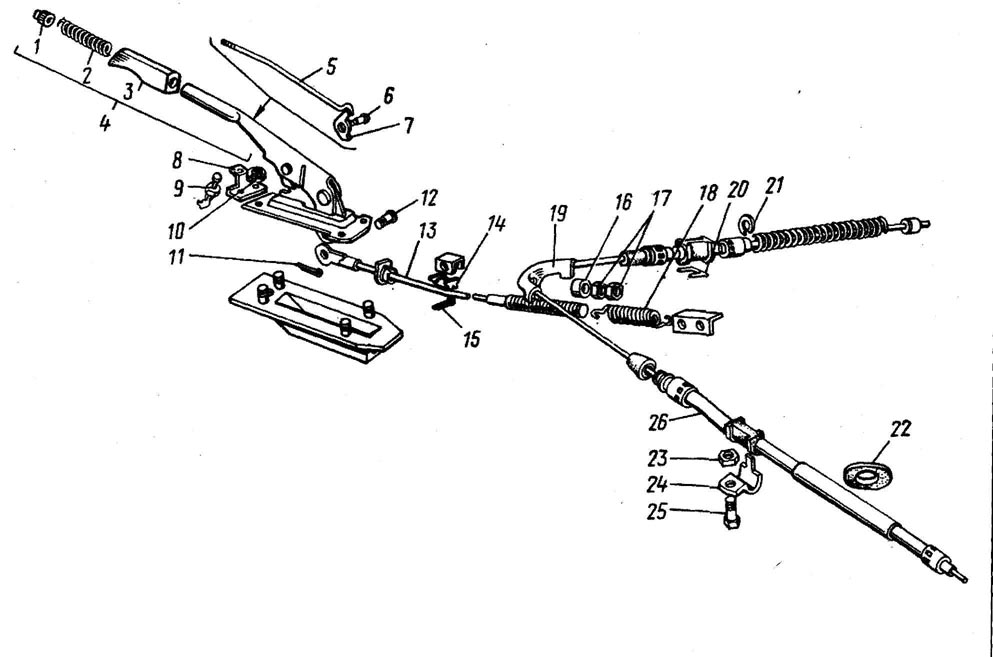

Рис. 6-1. Схема расположения узлов тормозного управления: 1 – скоба переднего тормоза; 2 – тормозной диск; 3 – главный цилиндр тормоза; 4 – вакуумный усилитель; 5 – тормозная педаль; 6 – рычаг привода стояночной тормозной системы; 7 – передний трос стояночного привода тормозов; 8 – уравнитель; 9 – задний трос стояночного привода тормозов; 10 – щит заднего тормоза; 11 – гибкий шланг гидравлического привода заднего тормоза; 12 – регулятор давления задних тормозов; 13 – тройник; 14 – задний тормоз; 15 – сигнальное устройство; 16 – кронштейн крепления гибких шлангов; 17 – промежуточное крепление гибких шлангов

Рис. 6-2. Принципиальная схема тормозного управления: 1 – правый передний тормоз; 2 – гибкий шланг больших цилиндров переднего тормоза; 3 – гибкий шланг малых цилиндров переднего тормоза; 4 – промежуточный кронштейн крепления гибких шлангов; 5 – кронштейн крепления гибких шлангов; 6 – главный цилиндр тормоза; 7 – вакуумный усилитель; 8 – педаль тормоза; 9 – выключатель сигнала торможения; 10 – выключатель контрольной лампы стояночной тормозной системы; 11 – механизм ручного привода стояночной тормозной системы; 12 – втулка переднего троса; 13 – передний трос; 14 – уравнитель; 15 – пружина; 16 – кронштейн крепления наконечников заднего троса; 17 – задний трос; 18 – промежуточная подвеска заднего троса; 19 – втулка; 20 – правый задний тормоз; 21 – гибкий шланг заднего тормоза; 22 – лампа сигнала торможения; 23 – тройник; 24 – регулятор давления задних тормозных механизмов; 2 5 – контрольная лампа; 26 – выключатель контрольной лампы сигнального устройства; 27 – сигнальное устройство; 28 – левый передний тормоз

Взаимное положение деталей клапанного механизма определяется положением регулировочного винта 17, при помощи которого регулируется момент перекрытия каналов, соединяющих обе камеры.

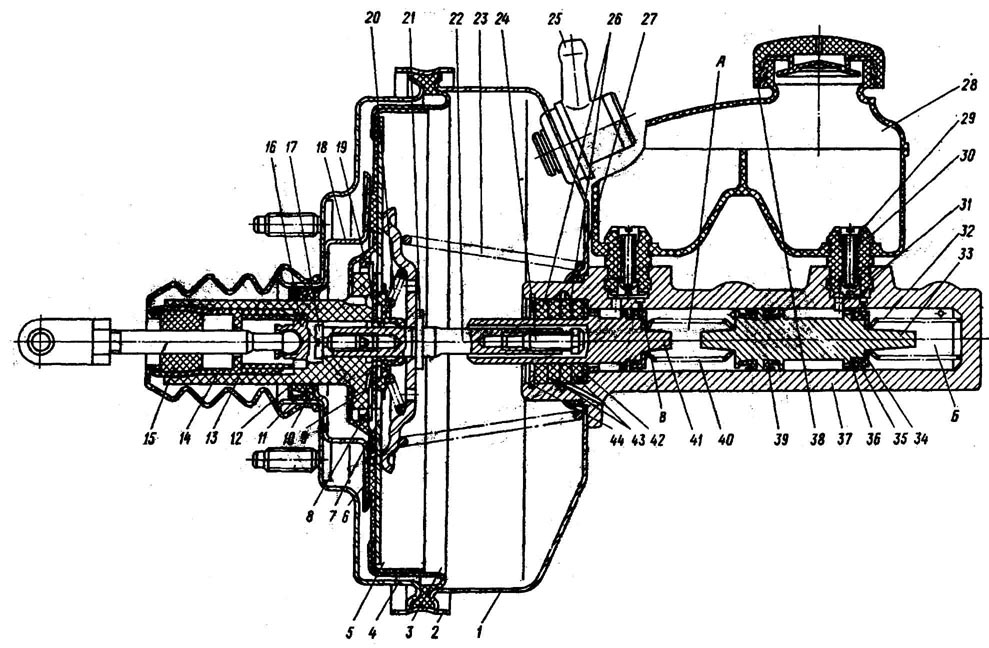

Рис. 6-3. Главный цилиндр тормоза с вакуумным усилителем: 1 – крышка корпуса вакуумного усилителя; 2 – соединительное кольцо; 3 – диафрагма; 4 – основание корпуса; 5 – опорное кольцо диафрагмы; 6 – опорная тарелка диска; 7 – сектор опорного диска диафрагмы; 8 – центральный клапан; 9 – фиксирующая шайба секторов; 10 – направляющее кольцо поршня; 11 – уплотнительная манжета; 12 – стопорная шайба; 13 – корпус поршня; 14 – прижимная втулка опоры толкателя; 15 – воздушный фильтр; 16 – толкатель поршня; 17 – регулировочный винт; 18 – упор поршня; 19 – запорное кольцо диафрагмы; 20 – возвратная пружина секторов; 21 – упорная скоба; 22 – шток усилителя; 23 – возвратная пружина поршня; 24 – регулировочный болт; 25 – обратный клапан; 26 – проставочная шайба манжет; 27 – уплотнительное кольцо; 28 – бачок главного цилиндра; 29 – трубка; 30 – соединительная втулка; 31 – упорный штифт; 32 – возвратная пружина поршня второй камеры; 33 – поршень второй камеры (Б); 34 – упорная шайба манжеты; 35 – главная манжета; 36 – клапан поршня; 37 – корпус главного цилиндра; 38 – крышка бачка; 39 – разделительная манжета камер главного цилиндра; 40 – возвратная пружина поршня первой камеры; 41 – поршень первой камеры (А); 4 2 – упорная шайба поршня; 43 – наружные манжеты; 44 – стопорное кольцо

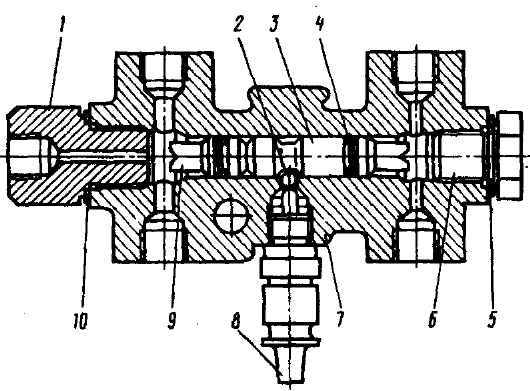

Главный цилиндр тормоза типа “тандем” имеет две отдельные камеры сжатия, соединенные с независимыми раздельными гидравлическими контурами. Первая камера А (рис. 6-3) управляет большими цилиндрами передних тормозных механизмов, вторая С – задними тормозными механизмами и малыми цилиндрами передних тормозных механизмов.

Главный цилиндр имеет бачок 29, внутренняя полость которого разделена перегородкой на два отсека. Каждый отсек питает одну из камер главного цилиндра.

Для исключения случаев повышения давления из-за температурного расширения жидкости в тормозных контурах, каждая камера сообщается с питательным бачком через компенсационные отверстия В.

При рабочем движении поршней компенсационные отверстия перекрываются рабочими кромками манжет, зоны сжатия разобщаются с питательным бачком и начинается вытеснение тормозной жидкости.

Вакуумный усилитель, установленный между педалью и главным цилиндром тормоза, при торможении создает за счет разрежения во всасывающей трубе двигателя дополнительное усилие на толкателе 16 (см. рис. 6-3) поршня главного цилиндра, пропорциональное усилию от педали.

На некоторых моделях автомобилей “Святогор” семейства 2141 могут устанавливаться вакуумные усилители производства фирмы “Лукас”, которые полностью взаимозаменяемы в сборе с усилителями отечественного производства, ремонт которых фирма производить не рекомендует, предлагая их заменять в сборе.

Корпус вакуумного усилителя отечественного производства состоит из основания 4 и крышки 1, соединенных между собой соединительным кольцом 2, и разделен на две камеры поршнем диафрагменного типа. Поршень состоит из стальных секторов 7, уплотненных резиновой диафрагмой 3. На крышке корпуса установлен обратный клапан 25, соединяющий полость под крышкой со шлангом, идущим к всасывающей трубе двигателя и препятствующим попаданию бензиновой смеси в вакуумный усилитель. Обратный клапан удерживает разрежение в усилителе при падении разрежения во всасывающей трубе двигателя.

В передней камере, снабженной обратным клапаном, поддерживается постоянное разрежение. Степень разрежения в задней камере регулируется клапанным механизмом, управляемым секторами. Клапанный механизм состоит из кольцевых выступов на торце корпуса 13 поршня и резинового центрального клапана 8. Секторы 7 под действием усилий со стороны корпуса и под действием давления воздуха на диафрагму со стороны второй камеры поворачиваются вокруг опорной тарелки 6, воздействуя на центральный клапан 8.

Опорная тарелка воспринимает усилие корпуса поршня и через шток 22 передает его на поршень 41 первой камеры главного цилиндра.

Гарантированный зазор между штоком 22 и поршнем 41 главного цилиндра устанавливается регулировочным болтом 7 (см. рис. 6-15), завинчивание которого увеличивает зазор А.

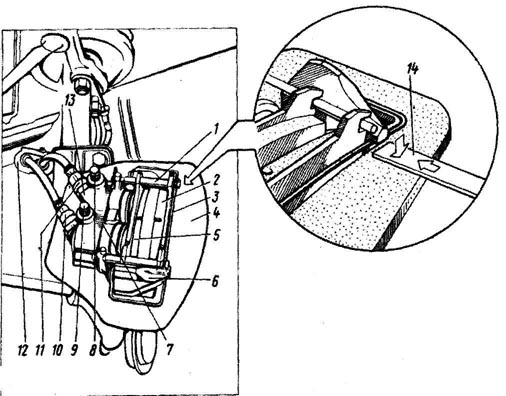

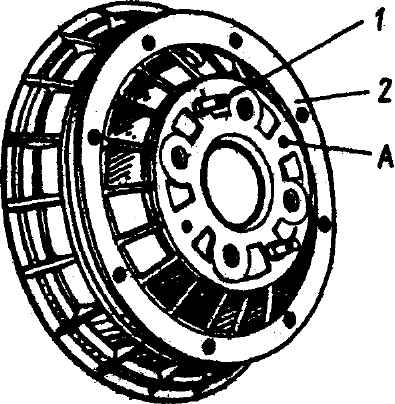

Передние тормоза дискового типа, в которых диски прикреплены к ступицам передних колес и охватываются скобой, смонтированной на поворотном кулаке телескопической стойки передней подвески.

Скоба состоит из чугунного суппорта 6 (рис. 6-4), рамы 4 и алюминиевого корпуса 13 цилиндров. В корпусе цилиндров установлены параллельно друг другу два стальных хромированных поршня разных диаметров. Для защиты от грязи внутренних полостей цилиндров на шейках поршней и на торцах цилиндров установлены резиновые грязезащитные чехлы.

Рис. 6-4. Передний тормоз: 1 – палец; 2 – наружная тормозная колодка; 3 – пружина; 4 – рама; 5 – внутренняя тормозная колодка; 6 – суппорт; 7 – фиксатор пальцев; 8, 9 – клапаны выпуска воздуха; 10 – гибкий шланг больших цилиндров; 11 – гибкий шланг малых цилиндров; 12 – промежуточный кронштейн крепления гибких шлангов; 13 – корпус цилиндров; 14 – пластина

В проточках на внутренних поверхностях цилиндров установлены уплотнительные кольца, за счет упругости которых поддерживаются необходимые зазоры между тормозными колодками и рабочими поверхностями тормозного диска.

Рама, со вставленным в нее корпусом цилиндров, установлена на суппорте и имеет возможность перемещаться в направлении, перпендикулярном рабочим поверхностям диска.

Пружина 3 прижимает раму к опорным поверхностям суппорта, на которые рама опирается пальцами 1.

Колодки тормоза изготовлены из фрикционного материала, формованного на стальных опорных пластинах. Они фиксируются в радиальном направлении двумя пальцами 1.

Для защиты рабочих поверхностей диска на дисковом тормозе установлен щит, препятствующий попаданию грязи и влаги и в то же время обеспечивающий достаточное охлаждение диска.

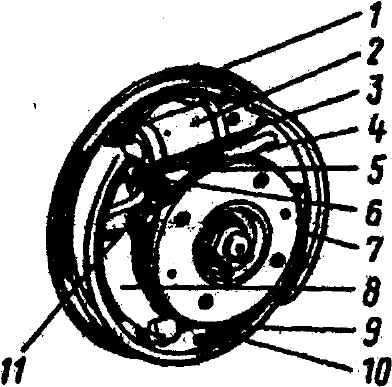

Задние тормоза барабанные имеют самоустанавливающиеся тормозные колодки (плавающего типа). Тормозные колодки 7 (рис. 6-5) приводятся в действие одним гидравлическим колесным цилиндром 2 с двумя поршнями. В гидравлические цилиндры с натягом вставлены стальные пружинные разрезные кольца, соединенные с поршнями, обеспечивающие ограниченное осевое перемещение поршней.

Рис. 6-5. Задний тормоз: 1 – щит; 2 – цилиндр; 3 – ось разжимного рычага; 4 – скоба; 5 – длинная стяжная пружина; 6 – распорная планка; 7 – тормозные колодки; 8 – разжимной рычаг; 9 – задний трос стояночного привода тормозов; 10 – короткая стяжная пружина; 11 – регулировочная гайка

Соединение колец и поршней выполняет роль автоматического устройства, поддерживающего постоянный зазор между фрикционной накладкой и “зеркалом” барабана при расторможенном состоянии заднего тормоза.

Тормозные барабаны (рис. 6-6) отлиты из алюминиевого сплава вместе с залитыми в них чугунными гильзами.

Рис. 6-6. Тормозной барабан заднего тормоза: 1 – фиксатор колеса; 2 – барабан; А – отверстия с резьбой для съема барабана

Сигнальное устройство, служащее для предупреждения водителя о повреждении одного из контуров рабочей тормозной системы, состоит из корпуса 7 (рис. 6-7) с двумя поршнями 3 и 9, разделяющими корпус на две изолированные камеры.

Каждая камера соединена с одним контуром. Повреждение одного из контуров приводит к падению давления в одной из камер, что нарушает равновесие поршней, которые, перемещаясь, замыкают контакты электрического выключателя 8 контрольной лампы на панели приборов

Рис. 6-7. Сигнальное устройство: 1 – концевой штуцер; 2 – шарик; 3 – длинный поршень; 4 – уплотнительное кольцо поршня; 5 – шайба; 6 – пробка-заглушка; 7 – корпус сигнального устройства; 8 – выключатель контрольной лампы; 9 – короткий поршень; 10 – шайба

Рис. 6-8. Детали регулятора давления: 1 – гайка; 2, 20, 27 – пружинные шайбы; 3 – резиновая втулка; 4 – стойка; 5, 21 – шайбы; 6 – ось нагрузочной стойки; 7 – нагрузочная стойка с осью в сборе, 8 – нагрузочный стержень; 9 – скоба; 10 – регулировочный болт; 11 – контргайка; 12 – болт; 13 – нажимной рычаг; 14 – штифт; 15 – ось; 16 – кронштейн; 17 – болт крепления регулятора; 18 – корпус; 19 – пружина; 22 – управляющий конус; 23, 28, 33 – уплотнительные кольца; 24 – прижимная пружина шарика: 25 – шарик; 26 – гильза; 29 – поршень; 30 – возвратная пружина; 31 – распорная втулка; 32 – манжета; 34 – втулка; 35 – чехол

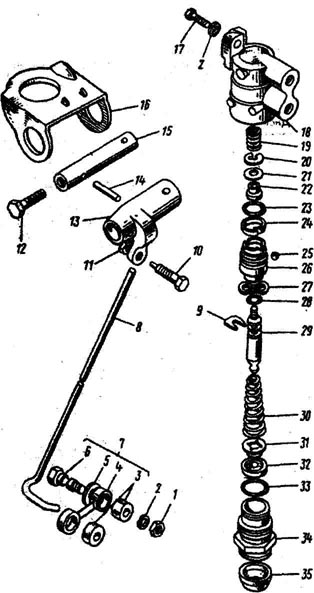

Регулятор давления корректирует при торможении давление тормозной жидкости в тормозной системе, исключая при этом возможность опережения блокировки задних колес. Это достигается путем уменьшения давления в задних тормозах по отношению к давлению в передних пропорционально динамической нагрузке на задний мост.

Регулятор закреплен на днище кузова и при помощи нагрузочного стержня 8 (рис. 6-8) реагирует на нагрузку, воспринимаемую задним мостом. В корпусе 18 регулятора установлена гильза 26, на которой смонтирован шариковый клапан. Уплотнительное кольцо 28 разделяет корпус регулятора на две полости, одна из которых соединена с задними тормозами, другая – с главным цилиндром тормозов. На поршне установлен управляющий конус 22, который приподнимает или опускает шарик клапана при перемещении поршня, соединяя или разъединяя полости.

При торможении поршень 29 под действием нагрузочной пружины, а также под действием давления тормозной жидкости со стороны различных полостей корректирует давление в цепи задних тормозов, открывая или закрывая шариковый клапан.

Привод стояночной тормозной системы механический и действует на тормозные колодки 7 (см. рис. 6-5) задних колес. Механизм ручного привода тормоза помещен внутри кузова на туннеле пола.

Рычаг посредством переднего троса 13 (рис. 6-9) соединен с уравнителем 19. Через уравнитель посредством троса 26 осуществляется связь с разжимными рычагами 8 (см. рис. 6-5), воздействующими на тормозные колодки 7 задних тормозов.

Рис. 6-9. Детали привода стояночной тормозной системы: 1 – кнопка; 2 – пружина; 3 – рукоятка; 4 – механизм ручного привода стояночной тормозной системы; 5 – тяга; 6 – ось собачки; 7 – собачка; 8 – кронштейн выключателя контрольной лампы; 9 – выключатель контрольной лампы стояночной тормозной системы; 10, 17, 23 – гайки; 11, 15 – шплинты; 12 – палец; 13 – передний трос; 14 – вкладыш; 16 – втулка; 18 – пружина; 19 – уравнитель; 20 – скоба; 21 – разрезная шайба; 22 – защитная втулка; 24 – скоба промежуточного кронштейна; 25 – болт; 26 – задний трос

Возможные неисправности тормозного управления, их причины и методы устранения приведены в табл. 6-1.

Таблица 6-1. Возможные неисправности тормозной системы, их причины и способы устранения

Автолюбители

все полезное находится здесь

Тормозная система Москвич-2141

Тормозная система

Схема гидропривода тормозов

1 – передний тормозной механизм;

2 – шланг большого цилиндра;

3 – шланг малого цилиндра;

4 – промежуточный кронштейн шлангов на стойке;

5 – кронштейн крепления шлангов;

6 – выключатель контрольной лампы стояночного тормоза;

7 – рычаг ручного тормоза;

8 – втулка переднего троса;

9 – передний трос;

10 – уравнитель;

11 – кронштейн крепления наконечников заднего троса;

12 – задний трос;

13 – втулка;

14 – промежуточная подвеска заднего троса;

15 – задний тормозной механизм;

16 – лампа стоп-сигнала;

17 – шланг заднего тормоза;

18 – тройник;

19 – регулятор давления задних тормозов;

20 – пружина;

21 – выключатель стоп-сигнала;

22 – педаль;

23 – вакуумный усилитель;

24 – главный тормозной цилиндр;

25 – контрольная лампа;

26 – выключатель контрольной лампы;

27 – сигнальное устройство.

Автомобиль имеет две независимые тормозные системы: рабочую с гидравлическим приводом тормозных механизмов всех колес и стояночную с механическим приводом на задние колеса.

Гидропривод к тормозным механизмам — двухконтурный, от двухкамерного главного цилиндра с вакуумным усилителем. Первый контур соединяет главный цилиндр с большими рабочими цилиндрами тормозных механизмов передних колес, а второй — с их малыми цилиндрами и с рабочими цилиндрами тормозных механизмов задних колес. В гидропривод к тормозным механизмам задних колес встроен регулятор давления. О падении давления в одном из контуров информирует сигнальное устройство.

Тормозные механизмы передних колес — дисковые, открытые, с подвижной скобой, задних — барабанные, с одним рабочим цилиндром и самоустанавливающимися колодками.

Тормозной диск установлен на ступице переднего колеса и закреплен фиксаторами, которые, кроме того, позволяют правильно установить колесо на автомобиль. К фланцу стойки переднего колеса двумя болтами крепится неподвижный чугунный суппорт тормозного механизма с подвижной скобой. Скоба состоит из стальной соединительной рамы и алюминиевого корпуса цилиндров, в котором выполнены два параллельных цилиндра диаметром 42,85+0,05 и 33,96+0,05 мм. В полость каждого цилиндра вставлен стальной хромированный поршень, уплотненный резиновым кольцом прямоугольного сечения, вставленным в проточку на внутренней поверхности цилиндра. В корпус цилиндров ввернуты два гибких шланга с медными уплотнительными шайбами, а также два клапана выпуска воздуха с резиновыми защитными колпачками (отдельно для каждого цилиндра). Для защиты рабочих поверхностей диска от грязи и влаги служит тормозной щит.

Задние тормоза — с самоустанавливающимися тормозными колодками, приводимыми в действие цилиндром с двумя поршнями. В гидравлические цилиндры с натягом вставлены стальные пружинные разрезные кольца, соединенные с поршнями. Они ограничивают свободный ход поршней и поддерживают постоянный зазор между фрикционной накладкой и рабочей поверхностью барабана.

Главный цилиндр тормоза типа «тандем» имеет две раздельные камеры, соединенные с независимыми раздельными контурами.

Внутренняя полость бачка главного цилиндра разделена перегородкой на два отсека. Каждый отсек питает одну камеру главного цилиндра.

Вакуумный усилитель установлен между педалью и главным цилиндром тормоза. При торможении он создает дополнительное усилие на толкателе поршня главного цилиндра тормоза пропорционально усилию на педали за счет разрежения во впускном коллекторе.

Вакуумный усилитель соединен с коллектором через шланг и обратный клапан. Обратный клапан удерживает разрежение в усилителе при падении разрежения в коллекторе двигателя.

Регулятор давления корректирует давление тормозной жидкости в заднем контуре при торможении, уменьшая вероятность блокировки задних колес. Регулятор закреплен на днище кузова и через стержень реагирует на загрузку заднего моста.

Сигнальное устройство информирует водителя о падении давления в одном из тормозных контуров (его разгерметизации). В алюминиевом корпусе выполнен канал, в котором находятся два поршня с уплотнительными кольцами, образующие две камеры. Каждая из камер соединена с одним контуром гидропривода тормозов. Если контуры герметичны, то при нажатии на педаль тормоза в камерах создается одинаковое давление; поршни неподвижны. При разгерметизации одного из контуров падает давление в соответствующей камере, поршни смещаются и через шарик в средней части канала замыкают выключатель контрольной лампы. При прокачке гидропривода тормозов необходимо привести сигнальное устройство в рабочее состояние, выравнивая давление в обоих контурах (погасить лампу).