Смазка для высокоскоростных подшипников

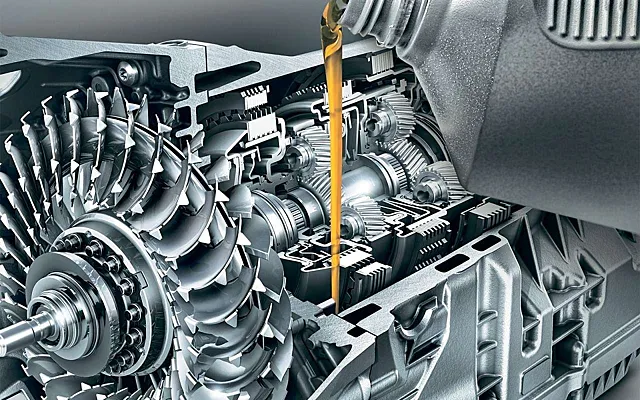

Ужесточение конкуренции и увеличение интенсивности производства обуславливает широкое применение в технологических установках подшипников, которые эксплуатируются в условиях экстремальных скоростей и нагрузок. И в отличие от подшипников, которые функционируют в типовых условиях, им необходима высокотемпературная смазка, обеспечивающая стойкий и пролонгированный антифрикционный эффект. Иначе ухудшается теплоотвод и возникает конструктивный перегрев, проявляется фреттинг-коррозия, истинное и ложное бринеллирование, и как результат – преждевременный износ подшипника и даже повреждение оборудования.

Соответственно, компетентный выбор смазки для подшипников, функционирующих в высокоскоростном режиме – важная и ответственная задача, определяющая качество, безопасность и экономичность производства. И подходить к решению проблемы следует компетентно и ответственно.

Специфика и сфера применения высокоскоростных смазок

Каждый раз, выбирая смазочные материалы для обработки подшипников механики, ориентируются на его тип и на температурно-скоростной режим эксплуатации. При этом они обязательно учитывают и такой внешний фактор, как температура окружающей среды.

Например, один и тот же тип подшипника, установленный на валу двигателя термического участка, априори перегревается сильнее, чем тот, что эксплуатируется в ремонтно-механическом цехе. А если при этом частота вращения электродвигателя 2100 об/мин, то и частота оборотов подшипника идентична. И если он был обработан смазочным материалом высокой вязкости и с невысокими показателями термической стабильности, то произойдет его конструктивный перегрев. Данный процесс спровоцирует снижение прочности антифрикционной пленки и отразится на качестве эксплуатации. Дисбаланс в подшипниковом узле вызовет вибрации, дополнительные внутренние напряжения в конструкции и, как результат, существенно снизит общую работу агрегата или установки.

Наиболее часто работа на повышенных и высоких скоростях присуща следующему оборудованию:

- вентиляционные и насосные установки с прямым электроприводом;

- гомогенизаторы и диспергаторы;

- редукторы скоростных лифтов;

- передвижные рольганги;

- маслостанции.

Основные критерии выбора

Зачастую, когда в подшипниковых узлах появляются скрипы, люфты и снижается эффективность работы, их обрабатывают консистентными смазочными материалами многоцелевого назначения. Но это не решает проблемы, а только ускоряет износ целых узлов и агрегатов. Чтобы избежать этого, рекомендуется подбирать смазку с учетом скоростного фактора.

Вязкости и порядок расчета скоростного режима

Вязкость базового масла – ключевой параметр, определяющий основные эксплуатационные качества любого смазочного продукта и особенно влияющий на каналообразующие характеристики.При этом следует учесть, что вязкость и консистенция – разные параметры и недопустимо путать терминологию и подменять одно понятие другим.

Повышенная вязкость может вызывать перегрев и снижать показатели энергоэффективности всего оборудования. Чрезмерно вязкая и термически нестабильная смазка с повышением температурно-скоростного фактора увеличивает трение скольжения, негативно отражается на рентабельности производства и обуславливает увеличенную периодичность закладки.

Несложные расчеты помогут компетентно подобрать смазку для высокоскоростных узлов трения:

- Скоростной фактор определяют по формуле:

Dn=N/2 x (Dнн + Dвн)

где: N –частота вращения, об/мин;

Dнн и Dвн – соответственно наружный и внутренний диаметр подшипника, мм.

* Некоторые производители оборудования указывают данный параметр в паспортной документации.

- С учетом полученного значения DN и на основе величины средней рабочей температуры выбирают рекомендованный параметр вязкости базового масла.

Но полученное значение объективно только для подшипников, эксплуатируемых с небольшими нагрузками. Для условий высоких и экстремальных скоростей данный параметр необходимо увеличить в 2 или 3 раза соответственно.В качестве альтернативы математическим подсчетам можно ориентироваться на данные следующей таблицы.

Вязкость базового масла при t +40˚C, сСт

Средние скорости + высокое давление

Промышленная для подшипников

Повышенный скоростной и нагрузочный режим

Высокие скорости и температуры

Предельно высокие скорости

Каналообразование

Данный критерий является важнейшей характеристикой. Для ее определения прибегают к тестовым испытаниям, которые позволяют измерить предел текучести и проникающую способность смазки.

Проводят его в соответствии с Федеральным стандартом 791С-6.2 по методу 3456.2. Методика предполагает нанесение смазки на тестовую подготовленную поверхность равномерным слоем.После стабилизации температурного воздействия калибровочным стальным инструментом проводят по смазанной поверхности для создания тестового канала. Через 10 секунд лаборант выверяет степень его заполнения. Чем больше смазочный продукт заполнил канал за это время, тем лучше его обволакивающие свойства.

На основе данного испытания все материалы классифицируются на два типа: обволакивающие и необволакивающие. Первый тип глубже проникает в конструктивные пазы и создает прочную, тонкую пленочную поверхность с пролонгированным защитным и антифрикционным эффектом. Остальные излишки быстро удаляются, что стабилизирует теплоотвод и упреждает пенообразование. Избытки необволакивающих смазок затекают обратно и при повышении скорости могут пениться и обуславливать перегрев.

Тип загустителя

Они выполняют роль коллоидного уплотнителя, влияют на показатели каналообразования и также формируют структуру молекулярного каркаса смазочных продуктов. Стабилизируют текстуру и определяют также свойства пенетрации, водостойкость, устойчивость к выдавливанию, и влияют на пределы температуры каплепадения смазки. Они не должны вызывать коррозию и ухудшать смазывающие свойства.

Гладкой равномерной текстурой отличаются загустители, содержащие в своей формуле кальций (Ca), кремний (Si), литий (Li), комплексном литиевом загустителе и полимеры сложных эфиров. Они оптимизируют динамические свойства и способствуют улучшению каналообразующих характеристик смазочных продуктов. Загустители, содержащие алюминий (Al), барий (Ba) и натрий (Na), снижают каналообразование, способствуют вспениванию и нестабильной консистенции. И, естественно, что применение смазок с таким составом для обработки высокоскоростных подшипниковых узлов будет способствовать повышению температуры на контактных поверхностях, преждевременному износу и даже появлению вибраций, люфтов и сдвигов.

Класс NLGI

Для любого типа пластичной смазки классификация по NLGI является важным критерием, отражающим степень ее консистенции и термостабильности, способность выдерживать нагрузки. Этот показатель формируют параметры вязкости базового масла, а также концентрация и тип использованных загустителей.

Для обработки подшипников, как правило, применяют продукты 1, 2и 3 класса NLGI, хотя по данной методике их всего существует 9. Соответственно, чем выше классность NLGI, тем больше параметры плотности. Подбираются категории NLGI на основе величины скоростного фактора и температурного диапазона эксплуатации. Для обработки подшипников качения важно придерживаться правила: чем больше его частота вращения, тем ниже вязкость смазки, а класс NLGI – выше. Такая взаимосвязь упреждает деструкцию смазки, и появление истинного и ложного бринеллирования и обуславливает стабильное антифрикционное действие.

Тип подшипника

Существует довольно обширная классификация подшипников. Они различаются по виду тел качения, по количеству их рядов и материалу изготовления, по типу воспринимаемой нагрузки и по компенсационной способности. Соответственно длительность срока закладки, вязкостные характеристики и класс NLGI смазки подбираются с учетом их конструктивных особенностей и на основе специфики эксплуатации.

При этом следует учесть, что чем обширней контактная поверхность между обоймой и телами качения, тем сильней будет эффект сепарации масла. Например, в шарикоподшипниках такая контактная поверхность меньше, чем у игольчатых. Соответственно для последних подбирают смазки повышенной вязкости и уменьшают длительность ее закладки.

Температура каплепадения

Как уже многократно отмечалось, температурный режим эксплуатации – ключевой критерий при выборе подходящей смазки для высокоскоростных подшипников. Она должна априори иметь довольно высокие параметры температуры каплепадения базового масла.

Но при этом также не стоит путать эту величину с предельной рабочей температурой. Между этими параметрами необходимо выдержать довольно значимый запас, ведь смазка должна выдерживать длительное воздействие максимальных температур.

Расчет Tmax для смазки высокоскоростных подшипников можно сделать с помощью таблицы.

Читать еще: Чернитель шин своими руками

“Вечная” смазка для высокоскоростных подшипников

Тема для перфекционистов, тюнингистов, для тех, кто “средненький” инструмент готов довести до уровня, приближающегося к промышленному.

Очевидно, что точность и долговечность высокооборотистого (от 10 000 и более об/мин) электроинструмента, станочков во многом определяется состоянием подшипников.

Мне достался б/у строгальный станочек (фуганок) Корвет-101. Строгальный вал небольшого диаметра вращается на двух шарикоподшипниках 6201 ZZ со скоростью 10 000 об/мин, корпус станочка чугунный.

В интернете неоднократно высказывалось мнение, что мол, родные подшипники вала К-101 низкого качества, что пока не разбились посадочные места и не погнулся вал, стОит их поменять на высококачественные подшипники – например, на SKF.

Но, не на 6201 ZZ с металлическими крышечками, а на 6201 2RS с резинометаллическими крышечками.

От мельчайшей всепроникающей древесной пыли резиновые 2RS крышки защищают не хуже металлических, зато резиновые крышечки проще снимать и ставить обратно.

А снимать крышки высококачественного подшипника (возможно, SKF – исключение) требуется затем, чтобы заменить родную смазку на “вечную”, однократно закладываемую на весь срок службы подшипника пластичную смазку.

В теме ” > посты 36 и 40 специалист объясняет, чем отличается “вечная” смазка с полимочевинным загустителем от широкораспространённых смазок с литиевым загустителем. Купив высококачественные подшипники (у меня японской фирмы Koyo), нет уверенности в том, что в них заложена именно “вечная” полимочевинная смазка, и заложена в достаточном количестве. Вот почему гуру советуют вскрывать высококачественный подшипник, удалять полностью заводскую смазку, и закладывать “вечную” полимочевинную смазку. По количеству закладываемой смазки, если не сказано особо, смазкой заполняют треть свободного объёма под кршками подшипника.

Посоветуйте где (в Москве) можно купить в розницу, в малом количестве (не бочками, а грамм 100-300) полимочевинную смазку, подходящую для высокоскоростных подшипников?

И какую именно смазку?

Те полимочевинные смазки, что рекомендовали в интернете, просто отсутствуют в продаже.

Единственный вариант – полимочевинная смазка SLIPKOTE™ POLYUREA CV JOINT.

Но я не уверен, сгодится ли она для 10 000 об/мин?

Спех написал :

Посоветуйте где (в Москве) можно купить в розницу, в малом количестве (не бочками, а грамм 100-300) полимочевинную смазку, подходящую для высокоскоростных подшипников?

Вот: ” > .

На описания о литиевой не реагируйте, она полимочевнная. Видимо писали дебилы- манагер-маркетологи.

А вообще, проще заказать в автозапчастях Бош задние подшипники генератора, там идут специальные высокоскоросные подшипники с нормальной смазкой, уплотнениями и специальным вибростойким скоростным сепаратором.

Эту смазку на многих автофорумах любят,и сам пользуюсь.

-/” >

Для будущих поколений, если ссылки умрут:

Пряморучко написал :

Вот: ” > .

А вообще, проще заказать в автозапчастях Бош задние подшипники генератора, там идут специальные высокоскоросные подшипники с нормальной смазкой, уплотнениями и специальным вибростойким скоростным сепаратором.

смазка Mobil Polyrex EM и Mobil Polyrex EM 103 103 – страничка производителя ” >

на всякий случай – можете дать ссылку на подшипники?

Yur написал :

Эту смазку на многих автофорумах любят,и сам пользуюсь.[/url]

смазка Total ALTIS SH 2 – страничка производителя ” >

Вышеприведённые типы смазок пригодны ли для использования в редукторе ф125мм болгарки?

эго написал :

Вышеприведённые типы смазок пригодны ли для использования в редукторе ф125мм болгарки?

В редукторы кладу “липкую” синюю литиевую смазку № 158.

В редуктор проще добраться, чем во многие подшипники.

Тема про “вечную” смазку для высокоскоростных подшипников.

Спех написал :

Посоветуйте где (в Москве) можно купить в розницу, в малом количестве (не бочками, а грамм 100-300) полимочевинную смазку, подходящую для высокоскоростных подшипников?

И какую именно смазку?

Извиняюсь за поднятие столь древней темы, могу поделиться баночкой- другой именно этой высокоскоростной смазки. Еще интересно?

Можно ли применить эту смазку, для редуктора болгарки?

Спех написал :

В редукторы кладу “липкую” синюю литиевую смазку № 158.

а где берете, если не секрет? мои поиски №158 по ТУ 38.101320-77, не увенчались успехом. то что идет счас под названием №158, даже рядом не лежало с ТОЙ смазкой

для того чтобы пополнить смазку в подшипнике закрытого типа я делаю так в подходящую емкость кладу смазку растапливаю ее на электроплитке туда кладу подшипник не снимая крышек снимаю с плитки жду когда остынет все смазки там достаточно

ytn54 написал :

в подходящую емкость кладу смазку растапливаю ее на электроплитке туда кладу подшипник не снимая крышек снимаю с плитки жду когда остынет

Для пушсала такое может и прокатит.

Для литиевых, комплексных кальциевых и полимочевинных смазок- вряд ли, поскольку их загустители при нагреве до температуры каплепадения (плавления) смазки необратимо разрушаются и лишают смазочный материал всех его заявленых свойств.

А есть еще смазки на основе бентонита (глины по нашему), аэросила и фторполимеров, так те вообще не имеют температуры плавления.

У меня для добавления смазки есть другие способы: если уплотнение металлическое, то аккуратно сверлю отверстие в уплотнителе сверлом 1,5- 2мм. Сверлим аккуратно, просверленый сепаратор нам не нужен!

Сверло предварительно обмазываю пластичной смазкой, чтоб сружка не попала в подшипник а налипала на нее.

При желании подшипник можно и промыть прямо через это отверстие из аэрозольного баллончика с очистителем карбюратора.

Потом из шприца аккуратно вношу порцию свежей чистой смазки до появления ее с другой стороны уплотнения подшипника.

Так мы удаляем грязь и продукты износа. Не бойтесь что смазки будет много- излишек выдавит через зазоры металлических уплотнений.

Убираем старую и загрязненную смазку с подшипника и деталей, чтоб не разводить грязь в узле.

Отверстие, через которое вносилась смазка запечатывать не нужно, его запечатает излишек распределившейся смазки в подшипнике и грязь больше внутрь не попадет.

Для вскрытия же металлополимерных (эластичных) уплотнителей я применяю либо узкий хирургический ланцет (двухстороний скальпель) с затупленныи и заполироваными режущими кромками, или клиновой металлический щуп с пулевидной заточкой у тонкого края и заглаженными кромками. (если интересно- фото могу выложить)

Такая форма и заточка совершенно не повреждает нежные рабочие кромки уплотнений подшипника.

Далее подшипник моется в “галоше”, продувается сжатым воздухом, в него закладывается неоходимое количество нужной смазки и подшипник собирается.

Почему именно в “галоше” ?

Этот бензин быстро испаряется, не оставляет следов, хорошо моет и не разъедает резиновые части уплотнительных колец подшипника и часто встречающихся в высокоскоростных подшипниках пластиковых сеператоров.

Пряморучко наверное вы правы но я так делаю снимать а особенно ставить крышки для меня гемор еще тот инструмент работает но не в проф режиме ВАш метод тоже хорош жаль что не догадался сам

Пряморучко написал :

Почему именно в “галоше”

Пряморучко написал :

не разъедает резиновые части уплотнительных колец

Если не сложно поясните этот момент. Дело в том, что во времена онЫ довелось непродолжительное время (перед призывом) поработать на Белорусском шинном комбинате ( ныне ПО “Белшина”). Так вот там сборщики покрышек для лучшего соединения деталей пользовались именно бензин-“галошей”, т.е. в качестве своеобразного растворителя резиновых деталей покрышки.

Не будучи ни разу химиком и не подвергая сомнению ваши слова, все же усматривается противоречие.

Спасибо.

Читать еще: Ступичный подшипник ланцер 9

Барута написал :

в качестве своеобразного растворителя резиновых деталей покрышки.

Не будучи ни разу химиком и не подвергая сомнению ваши слова, все же усматривается противоречие.

Как правило, эластичные уплотнительные манжеты подшипников изготакливаются не из обычной резины, а из бензомаслостойкой, иначе она не будет удерживать смазку внутри подшипника. Правильнее было бы назвать эту резину акриловым каучуком или фторполимерным каучуком, ибо он имеет эластичность резины но устойчив к температуре, нефтепродуктам, смазочным маслам и материалам и более износостоек.

Пример- автомобильные сальники.

И для того, чтоб не вызывать у обычного человека головную боль перечислением типов и разновидностей каучуков и полимеров, мне было проще назвать эти эластичные уплотнения одним словом- “резина”

Пряморучко написал :

мне было проще назвать эти эластичные уплотнения одним словом- “резина”

Спасибо за ликбез.

А смазка МС1000 не подходит для высокоскоростных подшипников?

Барута написал :

А смазка МС1000 не подходит для высокоскоростных подшипников?

Ну не то что бы не подходит, скорее она предназначена для других целей.

Данная смазка из разряда металлоплакирующих, на литиевой основе.

По сути- ЛИТОЛ 24 с введенной в него цинковой пудрой, и преподносимый как нечто новейшее и совершеннейшее, что не совсем так.

Этот самый металлоплакирующий наполнитель предназначен скорее для защиты от задиров (бреннелирования) при высоких (в том числе и ударных) нагрузках и низких скоростях, когда тело качения (шарик, ролик) скорее проскальзывает по кольцу, нежели вращается.

Вот тут то и выручает тонкий слой цинка (меди или бронзы) “размазанный” по поверхности рабочей зоны, работая как твердая смазка и ударный буфер между телами качения.

Кроме того, этот слой цинка (или другого мягкого металла) защищает поверхность от коррозии в условиях обводнения смазки (колесо в воде) и саму смазку от окисления, что позволяет ей длительное время сохранять рабочие свойства.

В этом то и заключается преимущество металлоплакирующих смазок при применении в автомобилях и тому подобной технике.

Так же подобная смазка применялась в авиации для смазки подшипников колес шасси тяжелых бомбардировщиков в 60-80 года в СССР.

Применять же подобные смазки в высокоскоростных подшипниках не рекомендуется по ряду причин, а в частности:

Высокоскоростной подшипник, как правило еще и высокоточный, и изменение рабочих зазоров из за металлоплакирования может сказатся на его характеристиках (будет греццо) и долговечности (китайские макеты подшипников в дешевых инструментах в расчет не берем)

Вязкость и характеристики масла, входящего в состав этой смазки (индустриальное И-20) не отвечает требованиям этих подшипников.

Литиевое мыло(оксистеарат лития) достаточно быстро разрушается при таких скоростях и смазка буквально вытекает.

Так же в данной смазке отсутствуют специфичные стабилизирующие, антиокислительные и противоизносные присадки, необходимые для длительной работы высокоскоростных подшипников.

Кстати, в редукторах УШМ и дрелей за неимением лучшего, она работать будет, и достаточно неплохо.

Предвижу вопрос по смазке ШРУС.

Заранее отвечаю: не подходит. Дисульфид молибдена, являющийся основным противозадирным компонентом в закрытых подшипниках оказывает не свое чудесное противозадирное, а скорее абразивное действие, ибо трение скольжения и трение качения совершенно разные вещи, что наблюдается как быстрый износ подшипника.

Кроме того, задача этой смазки- разжижаться при работе и обеспечивать подтекание в зоны высоких контактных нагрузок. То есть, из подшипника банально вытечет.

Вы когда нибудь разбирали бывший в работе ШРУС? Внутри него- темная текучая сметанообразная субстанция, именуемая смазкой.

В редукторах дрелей работать должна неплохо, в редукторах УШМ не очень уверен.

ТОП-7 лучших смазок для подшипников: виды, какой выбрать, характеристики, отзывы

Подшипники — очень распространенные и всем известные узлы, используемые в различном оборудовании, технике, автомобилях. Естественно, в процессе эксплуатации на них воздействуют различные нагрузки, скорости, перепады температур, поэтому без хорошего обслуживания детали быстро выходят из строя и встает вопрос их замены. Используя смазку, вы ощутимо продлите срок эксплуатации деталей, а значит, снизите финансовые расходы и сэкономите семейный бюджет. Кажется, как просто: взял, заложил смазку и все — однако нельзя взять любую смазку и использовать ее, прежде необходимо определиться с типом рекомендованного материала и учесть норму закладки. Далее мы разберемся с видами и маркировкой смазки, назовем лучшие из них и расскажем, как выбрать необходимый материал.

Виды и маркировка

На данный момент существуют следующие основные виды смазки подшипников:

- Содержащие литий. Очень популярные и доступные, с превосходным соотношением цена/качество. Чаще всего используются автолюбителями.

- Высокотемпературные. Например, Castrol LMX и Liqui Moly LM 50.

- На основе полимочевины. Распространены у автолюбителей за их термостойкость.

- На основе молибдена. Редко используются.

- Перфторполиэфирные. Высокотехнологичные, но слишком дорогие. Применяются в автоспорте.

Теперь немного о маркировке данных материалов. В нашей стране обозначение смазки, заложенной в подшипник, нормируется ГОСТом 3189-89. Условный знак пластической смазки – буква “С” (русская), обязательно с последующим цифровым индексом – С1, С2, С3 …. С17. Нормативный акт находится в свободном доступе, и вы всегда можете его посмотреть. В России наиболее популярны смазки следующих марок: ЛЗ-31 (С9) и ЛИТОЛ 24 (С17).

Зарубежные производители тоже маркируют выпускаемые смазки. Чаще импортные смазки обозначаются в соответствии с классификацией NLGI:

- NLGI LA и NLGI LB — используются в подшипниках и шарнирах шасси автомобиля;

- NLGI GA, NLGI GB и NLGI GC — применяются в сложных и ответственных узлах автомобилей, например в ступичных подшипниках.

ТОП-7 лучших смазок для подшипников

Изучив предложения рынка, мы выбрали 7 лучших смазок:

- LIQUI MOLY LM 50 Litho HT;

- Castrol LMX Li-Komplexfett 2;

- Литол 24;

- Mobil Mobilgrease Special;

- Fuchs Titan Renolit Duraplex EP2;

- МС-1000;

- StepUp HI-Temperature Universal Lithium Grease w/SMT2.

Расскажем о каждой смазке подробно: опишем, укажем характеристики, преимущества и недостатки, цену.

LIQUI MOLY LM 50 Litho HT

Специально разработанный для ступичных подшипников состав существенно увеличивает срок службы данных деталей и наконец-то позволит российским автолюбителям вздохнуть свободнее. Материал крайне устойчив к окислению, размягчению, воздействию влаги и высокому давлению. Состав имеет темно-синий цвет, не позволяющий оставить необработанные участки.

Выбор смазки для высокоскоростных подшипников

На большинстве промышленных предприятий используются подшипники, частота вращения которых превышает частоту вращения обычного технологического оборудования. По этой причине к вопросу выбора смазки нужно подходить со знанием дела, так как ошибка при выборе смазки может привести к перегреванию подшипников, возникновению избыточного трения и преждевременному выходу из строя. Правильно подобранная смазка помогает подшипникам справляться с нагрузками при высоких скоростях и позволяет свести к минимуму возможные неисправности, возникающие по причине несоответствия смазки области ее применения.

Область применения высокоскоростных смазок

На заводах меня часто спрашивают о температуре, при которой подшипники должны работать. Неоспоримым является тот факт, что подшипники, которые работают на высокой скорости, имеют более высокую температуру. Приведу такой пример: во время своего последнего визита на завод я осматривал подвесной вентилятор, оснащенный прямой ременной передачей от большого электродвигателя. Частота вращения двигателя составляет 1750 оборотов в минуту (об/мин). Поскольку размер шкива не менялся ни в сторону уменьшения, ни в сторону увеличения, можно с уверенностью сказать, что частота вращения подшипников была практически одинаковой. Эти подшипники были обработаны смазкой слишком гутой консистенции, что приводило к перегреву и, соответственно, к сокращению срока их службы. Продлить срок службы подшипника можно путем подбора смазки, свойства которой максимально соответствуют поставленной задачи.

Читать еще: Смазка для контактов авто

Здесь в качестве примера приведена ситуация с механизмами, которые используются на большинстве заводов (вентиляторы), однако высокоскоростные компоненты применяются и в других механизмах. Например, некоторые насосы с прямым приводом от двигателя, оснащенные подшипниками, для смазки которых используется пластичная смазка, могут работать при частоте вращения более 2000 оборотов в минуту. То же самое справедливо и в отношении некоторых смесителей, мешалок и воздуходувок. Эти компоненты выходят из строя, если смазывать их подшипники универсальной пластичной смазкой, не учитывая их характеристики. Чтобы определить, какая смазка подойдет подшипнику, необходимо узнать скоростной фактор подшипника.

Расчет скоростного фактора

Значение скоростного фактора помогает узнать соотношение скорости, при которой вращается подшипник, и его размера. Существуют два основных способа определения этого фактора. Первый называется скоростным фактором DN, чтобы выяснить значение которого необходимо умножить значение внутреннего диаметра подшипника на значение скорости, при которой он вращается. Второй метод называется скоростным фактором NDm. Для его определения используется медианный размер подшипника (также известный как диаметр начальной окружности) и частота вращения.

С помощью скоростного фактора можно определить ряд свойств смазочного материала, которые необходимо учитывать при выборе правильного типа смазки. К таким свойствам относится вязкость масла и класс по NLGI (National Lubricating Grease Institute –Национальный институт пластичных смазок).

Вязкость

Наиболее важным физическим свойством смазки является вязкость. Вязкостью определяется толщина слоя смазки в зависимости от нагрузки, частоты вращения и контактирующих поверхностей. Вязкость должна отвечать требованиям подшипника. Вязкость базового масла большинства смазок общего назначения составляет, примерно, 220 сантистоксов. Смазки такого типа подходят для работы при средних нагрузках и средней частоте вращения. Если частота вращения подшипника выше среднего, вязкость должна быть меньше.

Существует много способов определения вязкости. Если вы знаете значение скоростного фактора, речь о котором шла выше, вы можете воспользоваться стандартными схемами определения вязкости смазки для подшипника при рабочей температуре. В вышеприведенном примере (подшипник вентилятора) скоростной фактор NDm равнялся 293125, следовательно, вязкость базового масла должна составлять, примерно, 7 сСт. Подшипник работал при температуре около 150°F или 65,5°C. При стандартном индексе вязкости (равном 95) это приравнивается к марке вязкости базового масла ISO 22-32. Если бы вы использовали стандартную универсальную пластичную смазку, подшипник получил бы в 10 раз больше вязкости, чем ему требуется. Хотя не всегда избыток вязкости это плохо, однако в данном случае такое значение является завышенным.

Чрезмерная вязкость может привести к перегреву и повышенному потреблению энергии. Оба эти фактора являются неблагоприятными для подшипника и смазки. Чем выше температура подшипника в работе, тем меньше становится вязкость смазки. Это может привести к увеличению расхода смазки и требует более частого нанесения смазочного материала. Потребление энергии также может вырасти со временем, в результате чего возникнут необоснованные дополнительные затраты. Кроме того, избыточная вязкость приводит к повышенному трению.

Что касается обычных пластичных смазок, их можно использовать для смазывания подшипников при скоростном факторе до 500000. Если скоростной фактор превышает указанное значение, необходимо использовать высокоскоростную смазку. Некоторые смазки, представленные на рынке, могут работать при скоростном факторе до 2000000. Тем не менее, стоит отметить, что все смазки разные, и не все из них могут быть эффективными при разных скоростях.

Каналообразование

Одним из свойств пластичной смазки, которое помогает определить, каким образом смазочный процесс будет осуществляться при высоких скоростях, является каналообразование. Этот термин используется для определения текучести смазки и ее способности заполнять пустоты на поверхности. Проверить каналообразование смазки можно с помощью испытаний по Методу 3456.2 Федерального стандарта методов испытаний 791C. Для проведения этих испытаний необходимо нанести на поверхность равномерный слой смазки. Когда температура стабилизируется, по слою смазки проводят стальной полосой, известной как инструмент для проверки каналообразования. В результате в слое смазки образуется пустота или канал. Через 10 секунд необходимо проверить, заполнился ли образовавшийся канал смазкой. Если канал заполнился смазкой, значит, это смазка «обволакивающего» типа. В ином случае перед вами смазка «необволакивающего» типа.

Смазки «обволакивающего» типа быстро вытесняются при вращении элемента – в результате смазка не пенится, а температура не увеличивается. Смазки «необволакивающего» типа затекают обратно, что может привести к перегреву.

Тип загустителя

Кроме вязкости базового масла еще одним свойством смазки, которое влияет на каналообразование, является тип загустителя. Загуститель в смазке представляет собой этакую губку, которая удерживает масло. Структура волокон загустителя может оказывать влияние на определенные свойства смазки, такие как каналообразование, водостойкость, температура каплепадения и пенетрация. Волокна загустителей могут быть длинными или короткими. Загустители с короткими волокнами имеют более гладкую текстуру. Более сложные загустители, а также загустители, в состав которых входит литий, кальций, полиуретан и кремний, имеют короткие волокна. Каналообразование смазок с такими загустителями, как правило, лучше. Кроме того, они легче перекачиваются.

Каналообразование загустителей с длинными волокнами, например, тех, которые содержат натрий, алюминий и барий, как правило, хуже. Длинные волокна загустителя способствуют вспениванию, что может привести к изменению консистенции. Кроме того, так как эти смазки часто затекают обратно в канал, проделанный подшипником, это может привести к росту температуры и усилению процесса сдвига.

Класс по NLGI

Значительное влияние на класс по NLGI пластичной смазки оказывает вязкость базового масла и консистенция загустителя. Число NLGI является мерой консистенции смазки. Чем выше число NLGI, тем гуще смазка. Диапазон числа NLGI варьируется от 000 (жидкая смазка) до 6 (твердая смазка). Что касается использования высокоскоростных смазок для смазывания подшипников качения, то класс по NLGI повышается, а вязкость базового масла уменьшается. Такой баланс гарантирует, что не будет происходить сепарация масла от загустителя. Зная скоростной фактор подшипника и температуру, при которой он работает, вы можете сделать вывод о подходящем классе смазки по NLGI.

Тип подшипника

Тела качения подшипников бывают разных форм. Форма тела качения оказывает влияние на необходимую вязкость, класс по NLGI и интервал проведения повторной смазки. Кроме того, от формы тела качения зависит площадь смазываемой поверхности между подшипником и кольцом качения. Чем больше площадь этой поверхности, тем больше масла будет выжато из загустителя. В отличие от стандартных шариковых подшипников, нагрузка на подшипники, имеющие большую площадь контакта со смазкой (сферические, цилиндрические, игольчатые, конические роликовые и т.д.), как правило, выше. Повышенная нагрузка приводит к увеличению сепарации и требует базовые масла большей вязкости.