Из чего состоит привод машины

Рис. 6.6. Приводы передних колес: а– привод правого переднего колеса; б– привод левого переднего колеса; 1–динамический демпфер; 2–наружные шарниры; 3–валы приводов передних колес; 4–внутренние шарниры

Приводы передних колес состоят из наружных 2 (рис. 6.6) и внутренних 4 шарниров равных угловых скоростей (ШРУС), соединенных валами 3. Наружный шарнир обеспечивает возможность только угловых перемещений соединяемых валов. Внутренний шарнир дополнительно к угловым обеспечивает и осевые смещения валов при повороте передних колес и работе подвески. Все шарниры обоих приводов – типа «Трипод», причем наружные шарниры обоих приводов одинаковы по конструкции, а внутренние – разные.

Поэтому правый и левый приводы невзаимозаменяемы. Для снижения вибрации в трансмиссии на валу правого привода установлен с натягом динамический демпфер 1.

На автомобиле Renault Logan применяют наружные шарниры типа GE86 и внутренние типа GL69 (левый) и RC462 (правый).

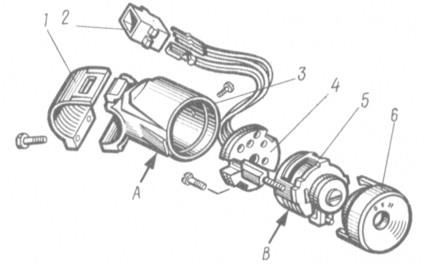

Рис. 6.7. Наружный шарнир равных угловых скоростей GE86: 1–хомуты крепления чехла; 2–трехшиповая ступица; 3–ролик; 4–зубчатый диск датчика ABS (при наличии ABS); 5–корпус шарнира; 6–пружина; 7–регулировочная проставка; 8–толкатель; 9–вал привода; 10–чехол шарнира

Наружный шарнир 2 состоит из корпуса 5 (рис. 6.7) и трех роликов 3, надетых на цапфы трехшиповой ступицы 2. Последняя выполнена за одно целое с корпусом шарнира.

Ролики входят в пазы обоймы шарнира, выполненной за одно целое с валом 9 привода.

Такая конструкция позволяет шарниру поворачиваться на требуемый угол. Шлицевый хвостовик корпуса наружного шарнира закреплен в ступице переднего колеса гайкой.

Герметизация шарнира обеспечена чехлом 10, закрепленным хомутами 1 на корпусе шарнира и на валу привода.

Для ремонта наружного шарнира в запасные части поставляют только его чехол и хомуты крепления чехла. В случае выхода из строя шарнир нужно заменять в сборе с приводным валом, так как обойма шарнира составляет с валом неразборный узел.

Рис. 6.8. Правый внутренний шарнир равных угловых скоростей RC462: 1–стопорное кольцо; 2–корпус шарнира; 3–ролик трехшиповой ступицы; 4–хомуты крепления чехла; 5–чехол шарнира; 6–пружина

Правый внутренний шарнир состоит из корпуса 2 (рис. 6.8) и трех роликов 3 на игольчатых подшипниках, надетых на цапфы трехшиповой ступицы. В корпусе шарнира выполнены пазы для роликов. Трехшиповая ступица зафиксирована на валу привода стпорным кольцом 1, ролики позволяют ступице перемещаться в пазах корпуса шарнира в осевом направлении, благодаря чему привод может удлиняться или укорачиваться для компенсации взаимных перемещений подвески и силового агрегата. Наконечник корпуса внутреннего шарнира с внутренними шлицами надет на шлицевый хвостовик правой полуосевой шестерни. От осевого перемещения на хвостовике шестерни при работе подвески корпус шарнира зафиксирован разжимной пружиной 6, установленной внутри шарнира. Герметизация шарнира обеспечена чехлом 5, закрепленным хомутами 4 на корпусе шарнира и на валу привода.

В картере коробки передач наконечник корпуса шарнира уплотнен резиновым кольцом тороидальной формы и самоподжимным сальником.

Для ремонта правого внутреннего шарнира в запасные части поставляют два ремкомплекта: большой, включающий в себя все детали шарнира, и малый, аналогичный ремкомплекту наружного шарнира.

Рис. 6.9. Левый внутренний шарнир равных угловых скоростей GL69: 1–грязеотражатель; 2–сальник; 3–подшипник; 4–держатель чехла; 5–чехол шарнира; 6–ролик трехшиповой ступицы; 7–стопорное кольцо; 8–вал привода

Левый внутренний шарнир состоит из трех роликов 6 (рис. 6.9) на игольчатых подшипниках, надетых на цапфы трехшиповой ступицы. Функцию корпуса шарнира выполняет левая полуосевая шестерня коробки передач сложной формы. Ее внутренние пазы для роликов выполнены аналогично пазам корпуса 2 (см. рис. 6.8) правого внутреннего шарнира.

Трехшиповая ступица зафиксирована на валу 8 (см. рис. 6.9) привода стопорным кольцом 7. Ролики позволяют ступице перемещаться в пазах полуосевой шестерни в осевом направлении, благодаря чему привод может удлиняться или укорачиваться для компенсации взаимных перемещений подвески и силового агрегата. Герметизация шарнира обеспечена чехлом 5, неподвижно закрепленным с помощью держателя 4 на картере коробки передач. Вал привода, вращающийся внутри чехла в подшипнике 3, загерметизирован сальником 2, установленным под чехлом в съемном узле, общем с подшипником.

Для ремонта левого внутреннего шарнира в запасные части поставляют два ремкомплекта: большой, включающий в себя все детали шарнира, кроме полуосевой шестерни, и малый, включающий чехол шарнира и узел подшипника в сборе с сальником.

Для смазки наружных шарниров и правого внутреннего шарнира применяют специальную смазку с дисульфидом молибдена MOBIL CVJ 825 BLACK STAR (поставляется вместе с ремкомплектом шарнира, отечественный аналог ШРУС – 4). Шлицы хвостовика внутреннего шарнира смазывают консистентной смазкой MOLYKOTE BR2, а левый внутренний шарнир – трансмиссионным маслом для коробки передач.

ПОЛЕЗНЫЙ СОВЕТ

Шарниры приводов очень долговечны, их расчетный ресурс почти равен ресурсу автомобиля. Однако в эксплуатации их меняют или ремонтируют довольно часто из – за того, что не обращают внимание на состояние защитных чехлов. Такая работа довольно дорога и трудоемка. Для того чтобы серьезно сэкономить, регулярно проверяйте состояние защитных чехлов шарниров и немедленно заменяйте их при малейших повреждениях. Если в шарнир через поврежденный чехол попадет вода или пыль, он выйдет из строя через несколько сотен километров пробега. Герметичный шарнир изнашивается чрезвычайно медленно.

Приводы

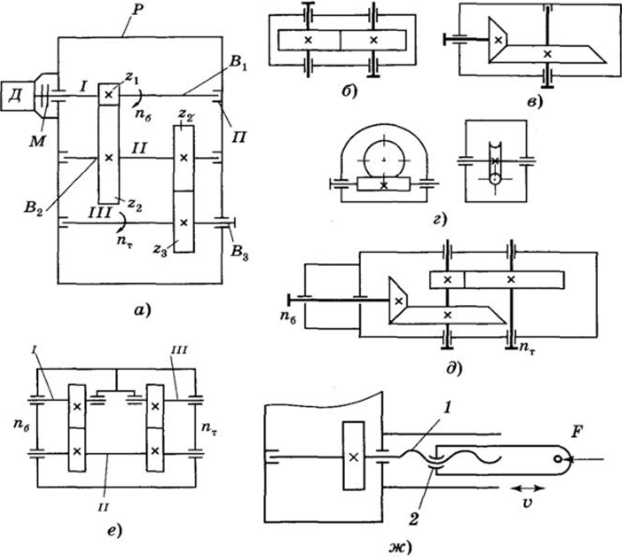

Устройство для приведения в действие машин и механизмов называется приводом. Он состоит из двигателя (источник энергии), передаточного механизма и системы управления (СУ), которая управляет работой привода и обычно включает электротехнические и электронные устройства. В дальнейшем будем рассматривать лишь две части привода — передаточный механизм с двигателем.

Редуктор — передаточный механизм, служащий для понижения частоты вращения, увеличения вращающего момента и изменения пространственной ориентации элементов, выполненный в виде отдельного агрегата. Редукторы нашли широкое применение в промышленности. Редуктор является промежуточным звеном между входным звеном — двигателем и выходным звеном — исполнительным органом, которым может быть колесо, рука робота, винт, шнек и др. Назначение редуктора — обеспечить согласование параметров (кинематических, силовых и геометрических) между двигателем и исполнительным органом. Механизмы, повышающие частоту вращения, называются мультипликаторами.

Читать еще: Экскаватор вольво 360 технические характеристики

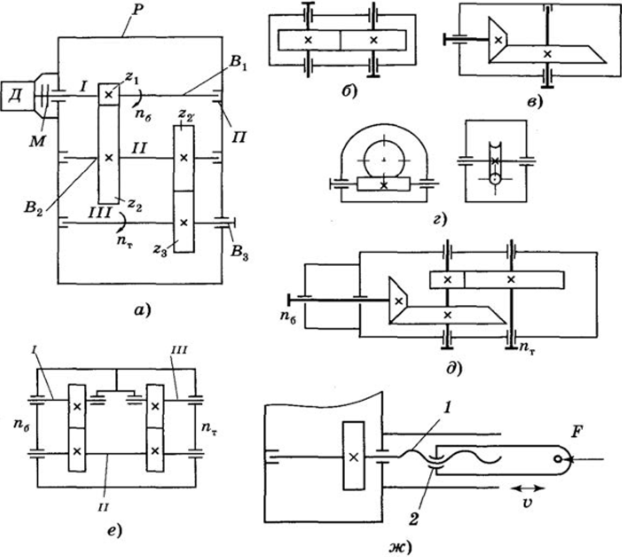

На рис. 5.2, а показана схема привода, состоящего из редуктора Р с электродвигателем Д, где п6, пт — частота вращения быстроходного и тихоходного валов. Редуктор соединен с двигателем с помощью муфты М. Вращающий момент от двигателя к выходу передается через муфту М, цилиндрические зубчатые колеса г 0,2, а при высоком уровне у 3 ) к алюминиевому сплаву (р = 2,7 г/см 3 ) снижает массу корпуса примерно в 3 раза, а с учетом получения меньшей толщины стенки, изготовляемой с применением совершенной технологии литья, еще больше.

Например, если масса стального корпуса составляет 30% от массы редуктора, то замена его материала на алюминиевый сплав снижает массу всего редуктора примерно на 20%. Такая замена недопустима в конструкциях, где требуется высокая жесткость, например в станкостроении. Замена стали на алюминиевый сплав снижает жесткость приблизительно в 3 раза. Корпуса из литейных алюминиевых и магниевых сплавов широко используются в авиации, ракетостроении и на транспорте и редко в других отраслях промышленности. Еще большее снижение массы дает использование неметаллов и композиционных материалов, которые широко используются в бытовой технике.

Упрочнение рабочей поверхности .зубьев колес существенно уменьшает массу редуктора. Например, изменение твердости рабочей поверхности зубьев колес с НВ 250 на HRC3 60 снижает массу двухступенчатого цилиндрического редуктора примерно на 40%. Обычно снижение массы корпуса уменьшает габариты и стоимость редуктора.

Рассмотрим порядок расчета привода, приведенного на рис. 5.2, а.

Исходные данные для расчета должны быть указаны в ТЗ (техническом задании). К ним относятся кинематическая схема, циклограмма нагружения (изменение нагрузки по времени), Ту со — вращающий момент и угловая скорость (вместо со можно задавать частоту вращения п) вала на выходе. В другом случае, если на выходе стоит передача, преобразующая вращательное движение в поступательное, например передача винт—гайка, то задают силу F и скорость v перемещения винта на выходе.

Порядок расчета привода

- 1. Определение мощности на выходе привода WBUX = То) (со = лл/30), в другом случае, когда на выходе имеется передача винт—гайка (г| = 0,25. 0,9), WBUX = Fv.

- 2. Расчет потребной мощности двигателя ТУд = ^вых/Лоб* г Д е Лоб * Л12Л23—(! “ n i)(l “ П2). Г| (ц — КПД передачи винт — гайка входит в формулу лишь при ее наличии), rj/y — КПД каждой ступени передачи (КПД для различных типов передач приведены в табл. 5.1), потери в подшипниках качения Пу = 0,003. 0,005, а скольжения П = 0,01. 0,05 при граничном трении, т|об — КПД всего редуктора.

Состав привода;

Привод – энергосиловое устройство, приводящее в движение машину.

Привод состоит из:

1. источника энергии (силовой установки)

2. передаточного устройства (трансмиссии)

3. системы управления для включения и отключения механизмов машины, а

также для изменения режимов их движения.

Силовая установка – та часть машины, которая приводит в движение механизмы машины. Она представляет собой агрегат, состоящий из двигателя и вспомогательных систем: питания (топливный бак, фильтры, трубопроводы), охлаждения (водяной насос, радиатор трубопроводов), управления (рычаги управления режимом двигателя, охлаждения), смазки. К сборочным единицам силовой установки относят также подмоторную раму.

Классификация привода.

1. По конструкции и числу силовых установок.

1.1. Приводы одномоторные. В одномоторном приводе одна силовая установка приводит в движение все механизмы. При таком приводе включают и выключают отдельные механизмы машины при помощи различных конструкций муфт, чаще всего фрикционных. Достоинством одномоторного привода является то, что масса этого привода меньше, чем суммарная масса приводов многомоторного привода, а изготовить его проще и дешевле. Недостаток одномоторного привода состоит в том, что при нем требуется большое количество трансмиссий, чтобы осуществить передачу движения отдельным механизмам. Кроме того, при одномоторном приводе нельзя получить независимое распределение мощности между приводимыми в движение механизмами.

1.2 Приводы многомоторные при многомоторном приводе каждый механизм или группа их приводятся в движение отдельными двигателями. Чаще всего на машинах с многомоторным приводом двигатель внутреннего сгорания приводит в движение электрогенератор, который питает электроэнергией электроприводы отдельных механизмов. Двигатель внутреннего сгорания может приводить в движение гидронасос, который подает жидкость к гидродвигателям отдельных механизмов. В многомоторном приводе можно регулировать работу отдельных механизмов независимо друг от друга, значительно сократить количество трансмиссий, легче осуществить автоматизацию. Эти преимущества позволяют все более широко применять машины с многомоторным приводом, особенно в связи с усовершенствованием конструкции гидропривода, при котором масса многомоторных приводов приближается к массе одномоторного привода вместе с трансмиссиями.

1.3. Привод от ДВС. В ДВС химическая энергия топлива, сгорающего в рабочих полостях цилиндров, преобразуется в механическую энергию.

1.4. Электрический привод.

1.5. Дизель-электрический привод.

2. По конструкции трансмиссии.

На механических участках трансмиссий этих приводов механическое движение передается без его преобразования в другие формы энергии.

На участках трансмиссий этих приводов вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насосов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигателям, повторно преобразующим ее в механическое движение.

3. По конструкции системы управления.

3.3. Автоматической системы управления.

В настоящие время ряд машин выпускают с механической передачей. Это объясняется простотой и надежностью конструкции, наличием узлов массового производства, высоким КПД. Однако следует учитывать, что механические передачи несовершенны:

а) ступенчатое регулирование скорости у них осуществляется с перерывом потока энергии от двигателя на ходовое оборудование при переключениях передач; по этим причинам снижается продолжительность использования максимальной мощности двигателя, что отрицательно влияет на производительность машины;

б) усложнена возможность автоматизации рабочих органов машины. Применяют следующие конструктивные решения современных передач.

1. Гидромеханическая передача, представляющая собой коробку передач (с числом ступеней порядка 4) с постоянным зацеплением зубьев шестерен (что необходимо для автоматизации управления), спаренную с гидротрансформа-тором, обеспечивающим число передач от нуля до максимума, переключение их под нагрузкой и плавное сцепление с двигателем во время движения. Такие унифицированные гидромеханические коробки передач широко применяют на самоходных дорожных машинах (скреперах, погрузчиках, катках и др.).

2. Объемная гидропередача, в которой передача энергии осуществляется с помощью рабочей жидкости от гидронасоса (обычно спаренного с двигателем) к гидродвигателям. Объемные гидропередачи устанавливают на приводных мостах, бортовых редукторах пневмоколесных и гусеничных машин или в вальцах дорожных катков. Изменение направления и скорости движения осуществляется направлением потока рабочей жидкости и регулированием ее подачи.

3. Передача с встроенными в ступицы ходовых колес двигателями; при этом колеса превращаются в активные движители и называются мотор-колесами. Мотор-колеса имеют разновидности: с встроенными электродвигателями постоянного тока (электромотор-колеса), с встроенными гидродвигателями объемного действия (гидромотор-колеса) и с встроенными электродвигателями переменного тока, имеющими пристроенные турботрансформаторы (турбомотор-колеса). Гидромотор-колеса могут иметь низкомоментные гидро-моторы, которые спаривают обычно с планетарными редукторами, или высокомоментные гидромоторы, не требующие редукторов. В передаче с гидромотор-колесами связь между ними и источником энергии (гидронасосом) осуществляется трубопроводами, а между электромотор-колесами и дизель-генераторном — электрокабелями, что значительно упрощает общую кинематическую компоновку. Только и смешанных трансмиссиях на их механических участках механическое движение передается без его преобразования в другие формы энергии. Во всех других случаях вращательное движение выходного вала двигателя силовой установки с помощью электрогенераторов, гидравлических или пневматических насосов преобразуется соответственно в электрическую энергию, энергию движения рабочей жидкости или энергию сжатого воздуха, которая поступает к электро-, гидро- или пневмодвигателям, повторно преобразующим ее в механическое движение. Все указанные выше преобразователи энергии (механической в иные формы и наоборот) являются составными частями трансмиссий.

Обычно свое наименование привод получает либо по типу двигателя силовой установки (от карбюраторного двигателя, дизельный), либо по виду используемой энергии внешнего источника (электрический, пневматический), либо по типу трансмиссии (гидравлический, дизель-электрический и т. п.). Если на машине установлено нескольких рабочих органов или исполнительных механизмов и все они приводятся в движение от одного двигателя, то привод называют одномоторным. В случае нескольких двигателей привод называют многомоторным. При этом от одного двигателя может приводиться либо один, либо не сколько рабочих органов (исполнительных механизмов). При индивидуальном приводе трансмиссионные двигатели могут питаться энергией либо от одного генератора (насоса), либо индивидуально – каждый двигатель от своего генератора (индивидуальный привод), либо по смешанной схеме. В случае индивидуального электрического привода каждый электродвигатель, приводящий в движение соответствующий рабочий орган или исполнительный механизм, может питаться непосредственно от электросети. В последнее время на машинах с несколькими рабочими органами или исполнительными механизмами используют преимущественно индивидуальный привод, обладающий более высоким коэффициентом полезного действия (КПД) по сравнению с групповым приводом, простотой, и агрегатностью конструкции, лучшей приспособленностью к автоматизации управления, лучшими условиями для эксплуатации и ремонта. При оценке эффективности приводов строительных машин предпочтение отдают тем приводам, которые имеют меньшие габариты и массу, обладают высокой надежностью и готовностью к работе, высоким КПД, просты в управлении, более приспособлены к автоматизации управления, обеспечивают независимость рабочих движений и возможность их совмещения. Передаваемое рабочему органу машины движение характеризуется кинематическими факторами -скоростями (линейными или угловыми) и силовыми факторами – усилиями (или моментами). Активное усилие (момент), с которым рабочий орган воздействует на преобразуемый материал (среду) по модулю равно сумме внешних и внутренних, а также инерционных (динамических) сопротивлений. Основными являются внешние сопротивления, которые определяются, прежде всего, свойствами преобразуемого материала и характером процесса преобразования.

Например, при работе водоотливной насосной установки внешними сопротивлениями будут: сила тяжести поднимаемой воды и силы трения при ее передвижении по трубопроводам. В этом случае сопротивления практически неизменны во времени. При разработке грунта ковшом экскаватора, отвалом бульдозера и т. п. сопротивления копанию нарастают от минимального до максимального значений, многократно повторяясь в процессе каждой операции копания. Внутренними сопротивлениями являются силы трения в сопрягаемых кинематических парах, которые обычно учитываются их КПД.

В условиях постоянных или слабо изменяемых во времени внешних сопротивлений привод работает в спокойном режиме практически с постоянной скоростью на его выходном звене. При изменяемых во времени внешних сопротивлениях, кроме внутренних сопротивлений, к ним добавляются динамические составляющие, обусловленные внешней (механической) характеристикой привода – функциональной зависимостью между его силовым и скоростным факторами на выходном звене. Обычно эти факторы связаны между собой обратной зависимостью – чем больше внешнее сопротивление, тем меньше скорость движения выходного привода звена.

Рис 2.1 График внешней (механической) характеристики

На рис. 2.1 представлен график такой зависимости для случая вращательного движения выходного звена привода, где через Т5 со и п обозначены соответственно вращающий момент, угловая скорость и частота вращения выходного звена. Если, например, на временном интервале At сопротивление возрастает от Ti до Т2, то, согласно внешней характеристике привода, угловая скорость снижается за то же время с

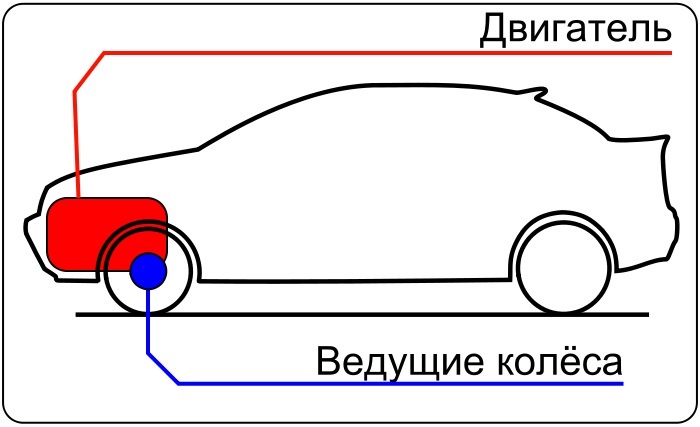

Передний привод.

Не утихают споры в водительском соозабществе о том, передний привод автомобиля лучше или задний. Каждый приводит свои доводы. Но никто в здравом уме не станет отрицать, что без наличия положительных качеств в каком бы то ни было устройстве, ни один производитель не станет производить это себе в убыток. Нам же остается только разобраться во всем плюсах и минусах переднего привода у автомобиля.

Привод передних колес.

Начнем с устройства трансмиссии переднеприводной машины и истории ее появления. При переднеприводной конструкции крутящий момент от двигателя передается на передние колеса. Такой тип привода автомобиля или, в английской транскрипции, FWD (Front Wheel Drive) стал применяться массово в машинах несколько позднее заднего. В 1929 году его стал использовать в серийном производстве автомобиля Карл Ван Ранст «Cord L29». В 70-е и 80-е годы наблюдается резкий рост производства переднеприводных машин. Сегодня их количество значительно превышает выпуск заднеприводных моделей. Это, в основном, массовые и не дорогие модели автомобилей. В зависимости от типа установки двигателя, различают следующие компоновки автомобилей с передним приводом: продольная установка двигателя перед осью, продольная установка двигателя за осью, продольная установка двигателя над осью, поперечная установка двигателя перед осью, поперечная установка двигателя за осью, поперечная установка двигателя над осью.

Устройство переднего привода автомобиля.

Выделяют три типа компоновки силового агрегата при переднем приводе:

- Последовательная компоновка, при которой двигатель, главная передача и коробка передач размещены друг за другом на одной оси;

- При параллельной компоновка двигатель и трансмиссия расположены на параллельных друг другу осях на одном уровне по высоте;

- Последний тип – «этажная» компоновка — двигатель расположен над трансмиссией.

Современные технологии позволяют практически уравнять передне- и заднеприводные автомобили с точки зрения потребительских качеств, безопасности и управляемости, но мы все-таки разберем преимущества и недостатки переднеприводных автомобилей. Итак, о преимуществах:

- переднеприводные автомобили, как правило, более компактны, их сборка менее затратная, следовательно, они более экономичны и дешевы;

- в связи с тем, что передние ведущие колеса нагружены достаточно сильно за счет двигателя, проходимость у переднеприводного автомобиля в большинстве случаев значительно лучше, чем у машины с задним приводом;

- при недостаточном опыте вождения, переднеприводный автомобиль легче освоить, особенно при парковке в зимнее время, так как его ведущие колеса направляют автомобиль более точно к месту стоянки;

- вырабатываемая двигателем энергия используется при повороте с большим КПД, так как передние приводящие колеса поворачиваются, а не движутся по касательной;

- в салоне нет необходимости размещать карданный тоннель, из-за отсутствия в конструкции кардана, в связи с чем увеличивается объем кабины.

Однако, не смотря на большое количество положительных моментов, автомобили с передним приводом обладают и достаточным количеством недостатков, а именно:

- у них плохая, в сравнении с задним приводом, маневренность в поворотах из-за ограниченности угла шарнирами равных угловых скоростей (ШРУС);

- по причине одновременного выполнения передними колесами двух функций – тяги и поворота, задние колеса просто «тащатся» за ними, что приводит к недостаточно «острой» управляемости;

- двигатель жестко закреплен с кузовом автомобиля, а это приводит к передаче вибраций от силового агрегата на кузов;

- при разгоне машины на ее рулевое колесо передается реактивное усилие;

- из-за перераспределения при старте нагрузки назад, передние колеса разгружаются, что приводит к пробуксовке автомобиля;

- для переднеприводного автомобиля действует ограничение по мощности. При установке двигателя мощнее 200 л.с. значительно увеличивается нагрузка на узлы ходовой части, что приводит к плохой управляемости машины.

Все сказанное выше говорит о том, что прежде чем начать управлять переднеприводным автомобилем, нужно досконально изучить теорию, по возможности с опытным инструктором. Особо внимательным нужно быть при вождении по скользкой дороге и помнить, что выход из заноса на заднеприводных и переднеприводных машинах отличаются кардинальным образом.