Уплотнительное кольцо винта качества

Назначение и применение резиновых уплотнительных колец

Промышленное оборудование имеет множество соединений. Для их герметизации и защиты используется уплотнительное кольцо, представленное в нескольких вариантах с различными параметрами.

Применение

Уплотнительные кольца применяются для герметизации соединений различного оборудования вроде насосов, канализационных систем, газопроводов и т. д. Помимо герметизации данные элементы выполняют функции гашения шума и вибраций и изоляции от пыли, солнца, влаги и т. д.

Параметры

Уплотнительные кольца в целом рассчитаны на воздействие соленой и пресной воды, топлива, смазки и некоторых прочих химически активных веществ. Предельное давление значительно различается для вариантов для подвижных и стационарных соединений. К тому же в первом случае важна скорость движения. Диапазон рабочих температур – от -50 до 130 °C. Отдельные варианты уплотнительных колец характеризуются специфическими значениями названных параметров в зависимости от назначения.

Для уплотнительных колец исходные материалы представлены полиуретаном, NBR-резиной, фтор- и силиконовым каучуком.

Среди названных материалов полиуретан в 2-3 раза по износостойкости превосходит резину. Поэтому уплотнительными кольцами из него нередко заменяют стандартные резиновые элементы. Силикон и фторсодержащая резина также превосходят по долговечности резину.

При этом любой материал для уплотнительных колец должен соответствовать ряду требований.

- Во-первых, данные элементы должны обладать стойкостью к влиянию химически активных сред.

- Во-вторых, в некоторых случаях требуется термостойкость.

- В-третьих, нередко необходима морозостойкость, определяющая сохранение уплотнительными кольцами эластичности до определенного термического порога.

- В-четвертых, необходимо учитывать воздействие их самих на изделия, с которыми они контактируют, то есть коррозионную активность.

- В-пятых, данные изделия существенно различаются по твердости в зависимости от назначения.

- В-шестых, важна износостойкость.

Жесткостью называют возможность сопротивления деформации. Она определяется на основе соотношения остаточной деформации к силе удара. С ней связана способность к возврату в начальное состояние после устранения напряжений.

Особый тип условий проявляется при использовании уплотнительных колец на границе вакуума и воздуха. В данном случае существенно ускоряются окислительные процессы. Для предохранения изделий от них в состав включают дополнительные компоненты.

Кроме того, при давлении более 10 МПа проявляется кессонный эффект, способный привести к разрушению. Ему хорошо противостоят уплотнительные кольца из плотного и твердого материала.

Выбор уплотнительных колец осуществляют на основе их параметров с учетом условий применения. Так, значение имеют температура и давление. К тому же ввиду того, что рассматриваемые детали подвергаются сжатию и растяжению, важна их способность к возврату в начальное состояние. Также при выборе уплотнительных колец имеет значение размер. Требуемое значение определяется на основе параметров соединения.

Для отображения основных характеристик уплотнительных колец разработана система маркировки. Полное обозначение представлено пятизначной цифровой комбинацией. Первые три числа отражают диаметр: первое – штока, второе – цилиндра (диаметр изделия, на который рассчитан уплотнитель, при этом для плотного прилегания диаметр его самого немного меньше), третье –сечения (*10). Четвертое число означает группу точности, пятое – группу материала (0-3 – бутадиен-нитрильный каучук, 4-6 — фторкаучук).

Нужно учитывать, что вид маркировки определяется типом уплотнительного кольца. Полные маркировки применяются редко.

Классификация

Основным критерием дифференциации уплотнительных колец считают форму сечения. По данному параметру их подразделяют на круглые, прямоугольные, x-образные.

Детали круглого сечения служат в качестве герметизирующих элементов в гидравлических и пневматических устройствах, смазочных и топливных системах. По назначению их классифицируют на варианты для подвижных и статичных соединений и изделия только для подвижных соединений. Размеры рассматриваемых изделий обозначают цифровыми маркировками типа 25х35х10, отражающими только диаметр. Первое значение относится к штоку, второе – к цилиндру, третье – к сечению (*10) в мм. Следует отметить, что иностранные производители используют двузначные маркировки без диаметра цилиндра.

Кольца прямоугольного сечения (R-ring) применяются преимущественно в статичных соединениях. Это обусловлено тем, что в подвижных узлах прямоугольные кромки изнашиваются быстрее вследствие значительно большего трения. Ввиду этого допустимо применение прямоугольных уплотнительных колец в соединениях со скоростью поступательного движения до 0,5 м/с. Кроме того, в некоторых случаях с целью снижения износа сокращают площадь контакта путем снятия фаски. Однако нужно учитывать, что такие варианты подходят для рабочего давления до 1 МПа. Стандартные прямоугольные изделия рассчитаны на давление до 50 МПа. Диапазон рабочих температур определяется материалом: изделия из бутадиен-нитрильного каучука применимы при -50-150 °C, из силиконового каучука – при -60-200 °C, из фторированного каучука – при -25-200 °C. К тому же материал определяет устойчивость изделий к воздействию химически активных сред. Так, фторкаучуковые уплотнительные кольца подходят для спиртов и кетонов, в то время как с бензином и бутаном следует использовать варианты из бутадиен-нитрильного каучука. Для обозначения размеров прямоугольных вариантов используются аналогичные трехзначные маркировки. В данном случае первые два числа определяет диаметр штока и цилиндра соответственно, третье – высоту в мм. Приведенные характеристики обуславливают основные сферы применения прямоугольных уплотнительных колец. В основном их используют в арматурных фланцевых соединениях, в том числе открытых, а также в трубопроводах. Там они выполняют функции герметизации и защиты от влаги и пыли.

Модели квадратного сечения считаются вариантом прямоугольных изделий с равными значениями высоты и толщины. По параметрам и назначению они аналогичны.

Изделия X-образного сечения имеют четыре закругленных края с промежуточными дугообразными выемками в поперечном разрезе. Данная конструкция служит для предотвращения скручивания. Это модели двухстроннего действия, имеющие обширный рабочий диапазон давления. Их производят из трех типов материала: нитрилового (NBR), фтористого (FKM/FPM) и этиленово-пропиленового (EPDM) каучука. Изделия первого типа характеризуются наибольшей твердостью (до 90 по Шору). Варианты из фтористого каучука отличаются наибольшей рабочей температурой (до 200 °C), а модели из EPDM – наименьшей (до -40 °C). X-образные варианты известны также как x-rings и q-rings.

Еще одним параметром дифференциации уплотнительных колец является твердость. По данному критерию их классифицируют на мягкие, средней твердости, твердые, очень твердые.

В данной статье рассмотрены преимущественно резиновые уплотнительные кольца. Однако существуют варианты из более твердых материалов.

- Медные уплотнительные кольца, несмотря на называние, производят как из меди, так и из прочих цветных металлов, их сплавов, а также пластика. Данные изделия служат для герметизации резьбовых соединений топливной аппаратуры, гидравлических механизмов и т. д.

- Уплотнительные кольца из фторопласта рассчитаны на предотвращения выдавливания в зазор резиновых моделей.

- Графитовые изделия, служат для герметизации соединений. Их применяют для нефтехимического, энергетического, газового оборудования вместо прокладок и шнуров.

- Металлорезиновые варианты представлены металлическими шайбами, как и медные, с внутренней износостойкой резиновой вставкой. Используются также для герметизации резьбовых соединений.

По совокупности параметров выделяют несколько видов уплотнительных колец, основными среди которых являются три.

- Маслобензостойкие кольца производят из нитрил-бутадиенового каучука (резины 0-4 групп). Наиболее широкий диапазон рабочих температур от -45 до 130 °C имеют варианты из резины 4 группы.

- Термостойкие изделия из фторкаучука (резина 5, 6 групп) рассчитаны на температуры от -20 до 200 °C (резина 6 группы).

- Силиконовые варианты соответствующего состава (резина 7 группы) имеют диапазон рабочих температур от -50 до 250 °C.

Максимальное рабочее давление для названных типов круглых уплотнительных колец составляет 10 МПа для подвижных соединений и 40 для неподвижных.

Маслобензостойкие варианты, как следует из названия, мало восприимчивы к химическому влиянию нефтяных продуктов, таких как дизельное топливо, мазут, бензин, смазочных веществ, минеральных и синтетических масел, воды, жиров, газов типа бутана и пропана, спирта, кислот (в разбавленном состоянии), солей, 40% ароматических веществ. К тому же они характеризуются высокой эластичностью и небольшой остаточной деформацией. Их также называют бензостойкими (на основе свойств) и кольцами NBR (по исходному материалу).

Термостойкие изделия являются наиболее устойчивыми к воздействиям различного рода (химическим, термическим, механическим) среди уплотнительных колец. Так, они невосприимчивы к влиянию ароматических углеводородов, топливо-смазочных материалов, кислот, щелочей, а также ультрафиолета и радиации. К тому же они характеризуются хорошими диэлектрическими параметрами. Однако рассматриваемые изделия чувствительны к ацетону, муравьиной кислоте и аммиаку. Основным свойством таких уплотнительных колец является устойчивость к термическому влиянию. Приведенными параметрами обусловлена очень обширная сфера их применения, но особо актуальны такие варианты для узлов с высокой рабочей температурой. Они встречаются под названиями FKM, FPM (по исходному материалу), Viton (по названию марки одного из производителей), высокотемпературные (по свойствам).

Силиконовые варианты относятся к экологически чистым изделиям. К тому же они характеризуются очень высокой термической устойчивостью: рассчитаны на температуру от -60 до 260 °C, кратковременно могут выдерживать более 300 °C. Данные варианты устойчивы к воздействию химически активных сред, таких как вода (соленая и пресная), кислоты, фенолы, щелочи, спирты, нефть, смазки, соли, масла, перекись водорода, озон, а также электрических полей ультрафиолета и вакуума. Обладают диэлектрическими свойствами. Названные параметры определяют обширную сферу применения силиконовых уплотнительных колец. Особо актуальны они для отраслей, где требуются экологически чистые материалы.

Как видно, систематика рассматриваемых изделий весьма сложна. Многие варианты соответствуют нескольким классификациям, например, силиконовые уплотнительные кольца прямоугольного сечения, термостойкие круглого сечения и т. д.

ГОСТы

Многие характеристики уплотнительных колец регламентируются ГОСТами. Так, для вариантов круглого сечения создан ГОСТ-18829-2017. Он описывает исходные материалы и их свойства, параметры поверхности, эксплуатационный срок, особенности приемки и испытаний, правила маркировки, упаковки, транспортирования и хранения, гарантию. ГОСТ 9833-73 регламентирует размеры. Кроме того, существует международный ISO 3601 и ряд государственных стандартов (DIN 3771 и др.).

Скачать ГОСТ 18829-2017

Скачать ГОСТ 9833-73

Параметры уплотнительных колец прямоугольного сечения определяются ГОСТом 15180-86 для плоских эластичных прокладок. Для элементов квадратного сечения используется тот же ГОСТ. Межгосудартственного стандарта для них не существует. Однако в некоторых случаях используют ТУ 38.105376-92 либо ТУ 2500-37600152106-94.

Скачать ГОСТ 15180-86

Фторопластовые изделия описываются ГОСТом 23825-79, графитовые – ТУ 38.314-25-6-91, медные – DIN 7603.

Особенности изделий для труб теплообменников диаметром 45 мм описаны ГОСТ 24191-80. Технические требования для них приведены в ГОСТ 24201-80. ГОСТ 38-52 регламентирует варианты для тормозных рукавов.

В некоторых случаях создают уплотнительные кольца с индивидуальными параметрами под заказ.

Уплотнительное кольцо топливного шланга. (Р)

Данные колечки в оригинале отдельно не продаются, только в комплекте с оригинальным бензонасосом.

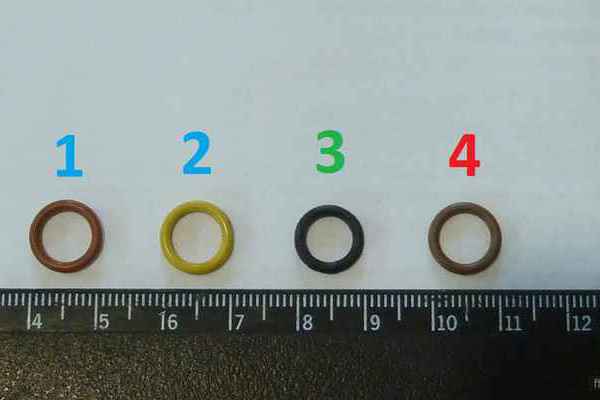

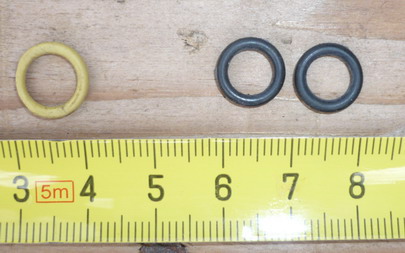

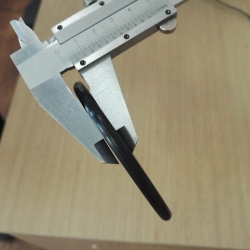

На фото № 1 и 2. Диаметр 11 мм. (измерял штангенциркулем)

Максимально похожие колечки:

3. Колечки винта качества топлива (карбюратора) для ВАЗ-2105. Диаметр 10 мм.

Добавлено 12 июня 2014 г.

4. Кольцо уплотнительное General Motors 22514722 13 руб. (Exist.ru июнь 2014 г.) Диаметр 11 мм. (Спасибо за информацию одноклубнику Замирович )

На мой взгляд самые подходящие это General Motors 22514722, но надо проверить в живую.

Фото:

Как аналоги General Motors 22514722 значатся:

1. Кольцо уплотнительное AC Delco 217-452 50 руб. (Exist.ru июнь 2014 г.)

2. Кольцо штуцера Standard SK26 70 руб. (Exist.ru июнь 2014 г.)

(на всякий случай, вдруг пропадут 22514722)

Полезные советы при работе с колечками:

1. Что бы установить их аккуратно на место лучше вставить данные колечки в дырку в крышке бензонасоса (я подносил 3 колечка к дырке куда вставляется штуцер и мизинцем проталкивал) а не надевать на штуцер. Если наденете на штуцер то будет вероятность что они порвутся.

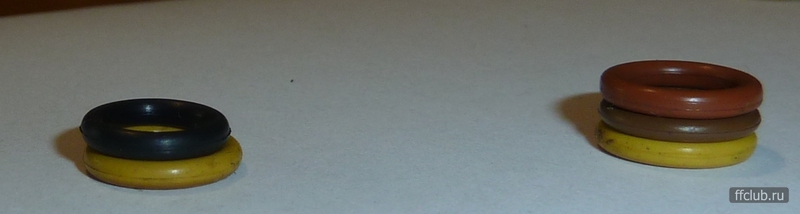

2. Колечек должно быть 3: 2 резиновых желтого и коричневого цвета а между ними пластиковое колечко. Резиновые колечки одинаковые хоть и имеют разный цвет, по крайней мере о зависимости свойств колечка от цвета ещё никто не писал.

3. Ещё предлагали вариант не вынимать штуцер целиком: “надавить отверткой на ободок штуцера , продвинуть его на 2 мм до момента, когда усики упрутся в белую часть корпуса и сожмутся, а затем второй рукой, осторожно покачивая, вынуть шланг вместе с красным наконечником. Красная головка с усиками остается в крышке , никаких колечек не видно. То же самое сделать для белого шланга”. Сам не пробовал. Инструкция с картинками здесь: Лючок для доступа к бензонасосу из салона. (Р) (сообщение #11406477) ( ссылка на инструкцию добавлена 30.04.2012 )

Размеры колец круглого сечения

Кольцевые уплотнения из специальной резины – это изделия, позволяющие обеспечить герметичность при работе подвижных и неподвижных деталей в гидравлических системах, пневматических установках и другом аналогичном оборудовании. С их помощью обеспечивается торцевое и радиальное уплотнение сопряженно работающих элементов. Все основные размеры колец круглого сечения, а также допуски, параметры посадочных канавок на валах, штоках и т.п., установлены ГОСТ 9833-73 (для отечественных, российских образцов), и DIN 3771 (для колец International O-ring standard).

Выбор по размеру

Перед покупкой тех или иных колец круглого сечения важно знать их размеры и подбирать продукцию таким образом, чтобы она соответствовала основным параметрам и характеристикам самих узлов и агрегатов. В противном случае, качественного результата обеспечить не удастся.

Для РТИ отечественного выпуска (колец FPM по ГОСТ 9833 73) замеряют:

- внешний диаметр кольца (диаметр цилиндра)

- внутренний ø (D штока)

- сечение кольца.

Для импортных колец круглого сечения, на которые распространяется международный стандарт качества DIN 3771 определяют только внутренний диаметр кольца и сечение.

При выборе того или иного образца следует обратить внимание на следующую отличительную особенность: так, кольца, изготовленные по Российскому и международному стандартам, маркировка которых начинается на одну и ту же цифру, не совпадут по внутреннему диаметру. В соответствии с требованиями ГОСТ замеряется диаметр штока, а по DIN – внутренний диаметр кольца. Статья о диаметре уплотнительного кольца.

Условные обозначения

Для удобства и максимальной точности выбора, подходящего по параметрам уплотнительного кольца, предусмотрены специальные опознавательные числовые надписи.

Для ГОСТа они состоят из трех групп чисел, разделенных между собой дефисом. Первая группа указывает на диаметр штока устройства, куда будет установлено кольцо, вторая – диаметр цилиндра, третья – это сечение уплотнительного кольца, умноженный на 10

Вот эти три параметра являются основными, и именно они позволяют правильно подобрать подходящий образец. Его можно будет эффективно использовать непосредственно в качестве уплотнителя валов, штоков и т.п.

Если подбирается импортное уплотнительное кольцо, то здесь учитывают лишь два параметра: внутренний диаметр кольца и его толщину (сечение).

Еще при выборе колец круглого сечения соответствующих параметров и размеров, следует обратить внимание на класс точности (1 или 2) изготовления изделия, а также группу (1,2,3 и 4), к которой относится использованная в качестве сырья резина.

Тонкости измерительного процесса

Чтобы точно определить размер кольца и убедиться в том, что оно подойдет для ремонта, необходимо произвести измерение РТИ. На данный момент есть три способа:

- Наименее точный, но наиболее доступный способ -при помощи штангенциркуля. Кольцо необходимо уложить на ровную поверхность, а лапки измерительного инструмента установить точно в противоположных частях изделия. Для точности рекомендуется несколько раз произвести замеры, меняя положение инструмента. Этим же инструментом замеряют размеры внутренних канавок поршня. Далее подбор подходящего образца осуществляется путем сравнения полученных результатов.

Особенности установки резиновых колец

Главная задача, которую необходимо выполнить в процессе монтажа – обеспечить целостность резинового кольца. Малейшее механическое повреждение может привести к быстрому выходу из строя уплотнителя и потере герметичности соединения. Перед монтажом необходимо очистить поверхность канавки от любых типов загрязнителей. При установке РТИ через резьбовое соединение, необходимо использовать специальную защитную оправку. Аккуратность, постепенность и последовательность – вот основные правила, соблюдайте их и установленные уплотнительные кольца будут служить долго и надежно!

Если Вы еще не решили, каким уплотнением воспользоваться, то у нас на сайте присутствует статья о преимуществах уплотнения кольцами круглого сечения.

Как извлечь винт качества солекс

Я думаю многие владельцы карбюраторов солекс, при разборе сталкивались с проблемой “как вытащить винт качества”

Вот моя версия решения этой проблемы.

Нам потребуется две тонких плоских отвёртки и плоскогупцы.

таким способом винт качества можно вытащить даже когда карбюратор установлен на машине

Смотрите также

Метки: карбюратор солекс винт качества

Комментарии 36

Во блин !

что вы его крутите постоянно, зачем его вытаскивать каждый раз ?

что вас к этому побуждает -предпосылки какие имеются-не опытность или неуверенность в себе и в том что вы делаете.

Все видео ролики они с форумов собирательные.

Просто народ придумал как жить безбедно на откатах рекламы.

Как не понятно, что они в карбах там не шарят .

Не крутите не трожте этот винт без надобности — и менять не придётся резинку.

Я думаю многие владельцы карбюраторов солекс, при разборе сталкивались с проблемой “как вытащить винт качества”

Вот моя версия решения этой проблемы.

Нам потребуется две тонких плоских отвёртки и плоскогупцы.

таким способом винт качества можно вытащить даже когда карбюратор установлен на машине

Метки: карбюратор солекс винт качества

Комментарии 36

Во блин !

что вы его крутите постоянно, зачем его вытаскивать каждый раз ?

что вас к этому побуждает -предпосылки какие имеются-не опытность или неуверенность в себе и в том что вы делаете.

Все видео ролики они с форумов собирательные.

Просто народ придумал как жить безбедно на откатах рекламы.

Как не понятно, что они в карбах там не шарят .

Не крутите не трожте этот винт без надобности — и менять не придётся резинку.

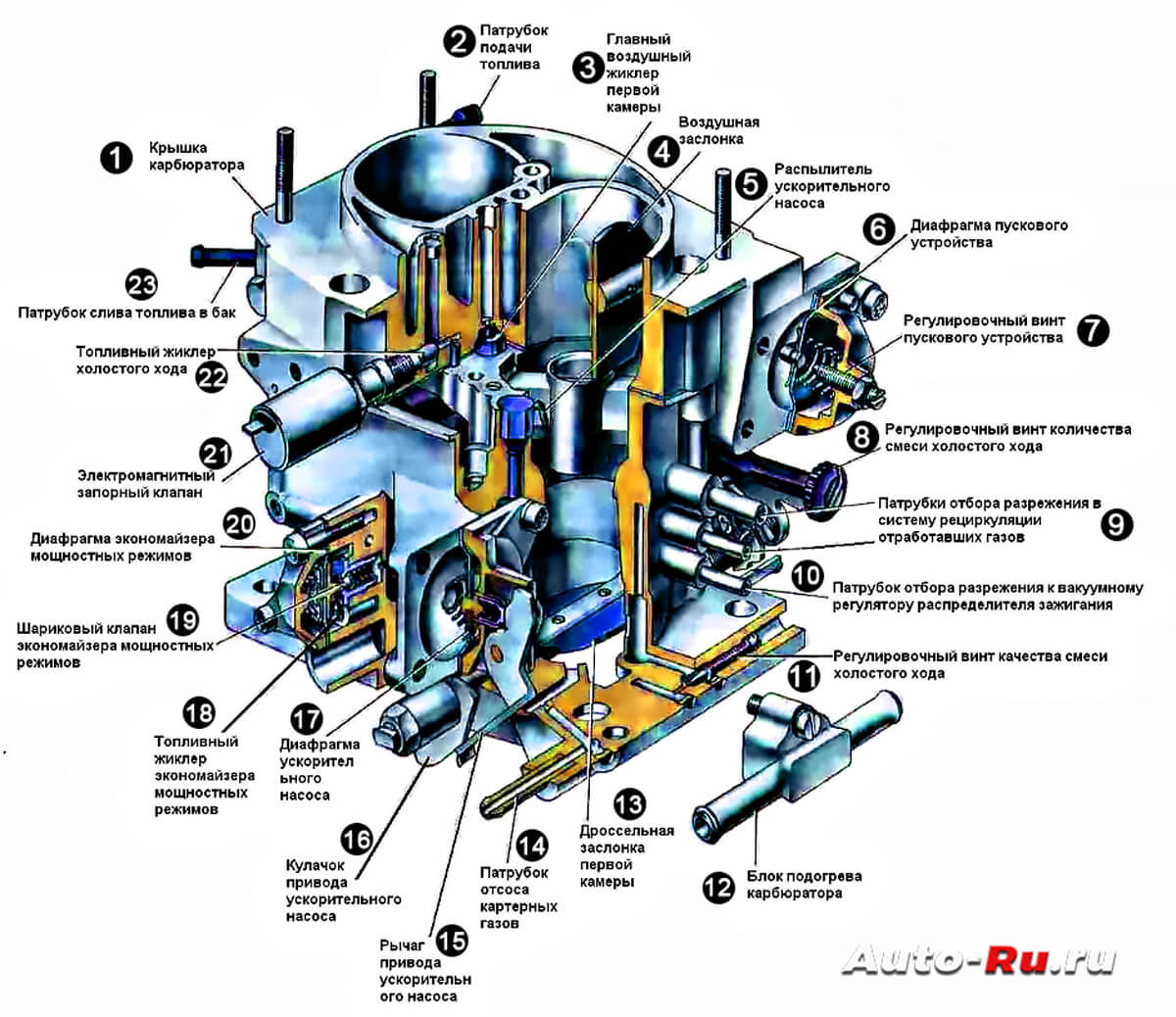

В недалеком прошлом карбюратор Солекс 21083 являлся базовой моделью почти всех переднеприводных Жигулей и Лад, выпускался в г. Дмитров Московской области и имел свыше десяти модификаций.

Кто-то понастольгирует по временам своей авто молодости, а мы в реальнольном времени рассмотрим строение этого славного агрегата, и для миллионов владельцев машин с такими карбюраторами пройдем теоретический курс его настройки.

Карбюратор Солекс. Устройство

Карбюратор Солекс имеет две камеры с дроссельными заслонками, для образования эмульсии (смесь воздуха с парами бензина), систему работы на холостых оборотах в одной камере, дозировочные системы, насос-ускоритель, экономайзер.

Основные системы карбюратора Солекс:

- Экономайзер (система жиклеров для увеличенного мощностного режима);

- Насос-ускоритель (при резком нажатии на педаль газа топливо впрыскивается в смесительную камеру, резко увеличивая объем смеси);

- Пусковое устройство полуавтомат

Карбюратор Солекс считается лучшим из всех выпускавшихся карбюраторов для легковых автомобилей. Его можно настроить на любой двигатель, объемом от 1,0 до 2,5 литров.

Он устойчиво работает как на бедной, так на сильно обогащенной топливной смеси (перелив). Умельцы легко могут его установить, но установка это не самое трудное. Труднее его настроить и оптимально отрегулировать на все режимы работы мотора.

Предположим вы установили Солекс, приступи к настройке.

Настройка систем Солекса

Уровень топлива в поплавковой камере

Настраиваем уровень топлива. В заводских условиях настройка производится при помощи шаблонов с тестовым поплавком, в гаражных условиях наберитесь терпения, придется несколько раз откручивать и закручивать крышку карбюратора.

Нужно завести и прогреть движок. Снимаем шланг с карбюратора. Важно знать! Бензин здесь под давление, небольшим. Так что как-то будьте к этому готовы. Главное шланг снять, иначе небольшая порция бензина, при откручивании крышки, выльется в поплавковую камеру и уровень будет не точным.

Откручиваем крышку, ОЧЕНЬ АККУРАТНО, ГОРИЗОНТАЛЬНО снимаем её вместе с поплавками.

Измеряем расстояние от крышки карбюратора Солекс до поверхности топлива. Там две камеры и два поплавка, мерить нужно в каждой. Расстояние должно быть 25-35 мм. Регулировка производится отгибанием поплавка в ту или иную сторону. Перелив нужно сливать с поплавковой камеры.

ВАЖНО! Регулировку уровня топлива обязательно производить с заводкой мотора для наполнения поплавковых камер.

Регулировка холостого хода

ВАЖНО! Прогреть двигатель до рабочего температурного режима – 90 градусов.

Глушим, ищем винт качества смеси, он находится внизу, в месте соединения с коллектором. На представленной схеме он под номером 11.

Закручиваем до упора, но без натяга. Заводим, подсос должен быть убран (воздушная заслонка 4 открыта). Выкручиваем винт качества, добиваясь устойчивой работы мотора при отпущенной педали газа. Обороты при этом не должны превышать 1200 об/мин.

Затем закручиваем его до момента, когда он станет дергаться, выдавая неустойчивые обороты. Как только это начнет происходить, делаем 1-2 оборота назад. ОТЛИЧНО! Двигатель работает устойчиво!

А теперь каждому своё! Выставляем тонкие настройки под свои личные требования, кому какие обороты нравятся. Хотя по инструкции производителя 800-900 об/мин. Режим оптимальный.

Форс-мажорные обстоятельства Солекса

Двигатель не меняет обороты при вращении винта качества. Это означает, что бензин попадает в карбюратор и винт качества его не перекрывает.

- не плотно закручена заглушка;

- жиклер с большим диаметром отверстия;

- деформация жиклера

Произведем тестовую диагностику. На заведенном моторе отсоединяем разъем провода электромагнитного клапана 21. Мотор заглохнет. Если заглох, то значит жиклер большой.

Если мотор не заглох, это значит что бензин все-таки поступает еще откуда-то. Чаще всего перетянут винт количества смеси холостого хода 8.

Проверка регулировки карбюратора Солекс

После выполнения всех настроек, которые были выше, следует проверить насос-ускоритель.

При заглушенном двигателе и снятом воздухоочистителе вручную резко нажимаем на открытие дроссельной заслонки. Должны появляться струйки бензина. Появляться они должны немедленно, без задержек. Иначе при разгоне автомобиль будет как бы впадать в кратковременную яму, а потом выстреливать.

Проверить нужно ещё и экономайзер, а точнее, его диафрагму на целостность. Делается это путем откручивания крышки экономайзера.

Определить неисправность диафрагмы экономайзера можно по следующим признакам:

- при выключении зажигания двигатель какое-то время работает;

- заметная неустойчивая работа двигателя;

- повышенный расход топлива;

- мотор не глохнет при затянутом винте качества смеси.

После проверки желательно карбюратор основательно прочистить и продуть сжатым воздухом. И вообще, карбюратор Солекс лучше чистить и продувать жиклеры сжатым воздухом. Это и эффективно и безопасно для жиклеров.

Совсем не трудное это дело, отрегулировать Солекс, пробуйте и наслаждайтесь!

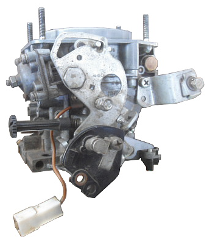

При переборке карбюратора “ДААЗ” (Солекс) владельцы ВАЗ-2108/09/99 нередко сталкиваются с тем, что значительно утопленный в корпус винт качества смеси не удается извлечь из карбюратора. Несмотря на то, что винт выкручен до конца резьбы, извлечь его не получается. Дело в том, что на винт надето резиновое уплотнительное кольцо, которое со временем разбухает и препятствует выходу винта из корпуса карбюратора.

Специалисты советуют надеть на вывернутый винт латунную или медную трубку с внутренним диаметром 5 миллиметров, надеть ее на винт и подогнуть края трубки после прохождения головки винта. Такой способ, в отличие от применения пинцета или небольших плоскогубцев, позволяет вытягивать винт, равномерно воздействуя на него со всех сторон.

Винт «качества» топливной смеси карбюратора 2108, 21081, 21083 Солекс установлен в глубоком колодце в нижней части корпуса карбюратора. При разборке, прочистке карбюратора, проведении его регулировки приходится извлекать винт из этого колодца. Это не очень удобно, так как винт спрятан глубоко, на нем установлено резиновое уплотнительное кольцо, которое мешает извлечению. Со временем колодец винта забивается грязью, что так же не способствует простоте проводимых с ним операций. Можно вывернув винт извлечь его пинцетом, но это также не очень удобно, да и не у каждого есть пинцет.

Винт «качества» топливной смеси карбюратора 2108, 21081, 21083 Солекс установлен в глубоком колодце в нижней части корпуса карбюратора. При разборке, прочистке карбюратора, проведении его регулировки приходится извлекать винт из этого колодца. Это не очень удобно, так как винт спрятан глубоко, на нем установлено резиновое уплотнительное кольцо, которое мешает извлечению. Со временем колодец винта забивается грязью, что так же не способствует простоте проводимых с ним операций. Можно вывернув винт извлечь его пинцетом, но это также не очень удобно, да и не у каждого есть пинцет.

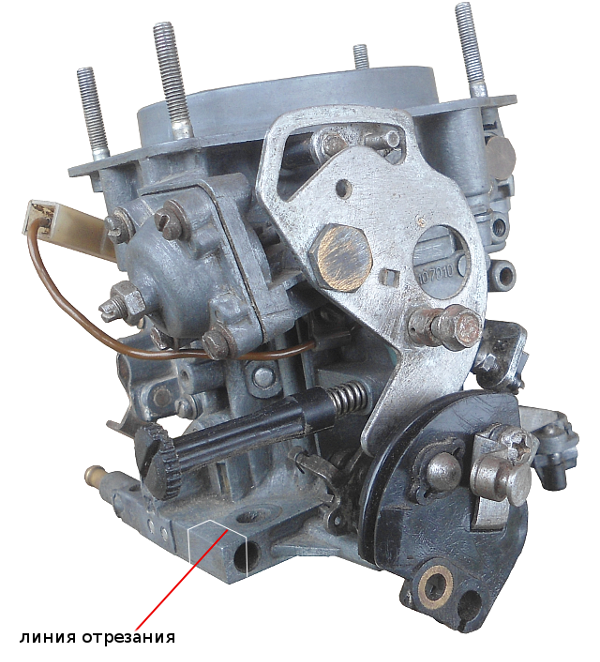

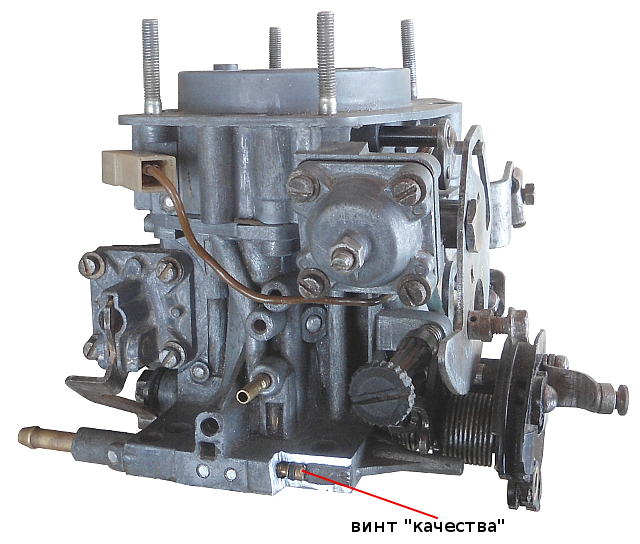

Доработка винта регулировки «качества» топливной смеси карбюратора 2108 Солекс

1. Заворачиваем винт «качества» до отказа.

Считаем число оборотов, чтобы потом отвернуть его как надо и не сбить настройки холостого хода.

2. Замеряем глубину колодца до винта.

Это можно сделать при помощи деревянной палочки (например, спички). Уменьшаем это расстояние на 3 мм и отмеряем на боковой стенке колодца.

3. Делаем поперечный пропил, а затем продольный, вдоль колодца.

Выворачиваем винт на требуемое число оборотов.

Получаем полный доступ к винту «качества» топливной смеси карбюратора.

Теперь процедура извлечения винта, да и просто вращения его отверткой при регулировке холостого хода не представляет особого труда.

канал винта регулировки «качества» топливной смеси карбюратора Солекс до доработки

канал винта регулировки «качества» топливной смеси карбюратора Солекс до доработки  канал винта «качества» топливной смеси карбюратора Солекс после доработки

канал винта «качества» топливной смеси карбюратора Солекс после доработки

Примечания и дополнения

— Можно увеличить длину винта, чтобы еще больше упростить его выворачивание или проведение регулировки холостого хода. Для этого необходимо насадить небольшую трубочку подходящего диаметра на ту его часть, где пропил под шлицевую отвертку. Посадка должна быть очень плотной.

Еще пять статей по тюнингу и доработке карбюратора 2108, 21081, 21083 Солекс