Размеры коленвала ваз 21213

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель А.94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в трех точках керном.

Коренные и шатунные шейки

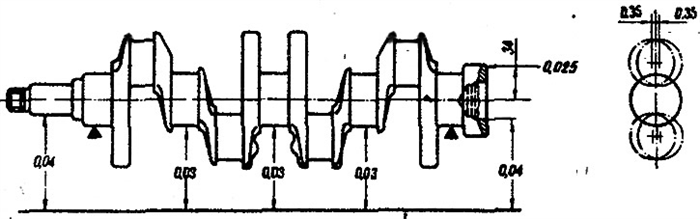

Проверка. Установите коленчатый вал на две призмы (рис. 2-36) и проверьте индикатором:

- биение коренных шеек: максимально допустимое 0,03 мм;

- биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач; максимально допустимое 0,04 мм;

- смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек; максимально допустимое ±0,35 мм;

- неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм (рис. 2-36) от оси вала, не должен показывать биения более 0,025 мм.

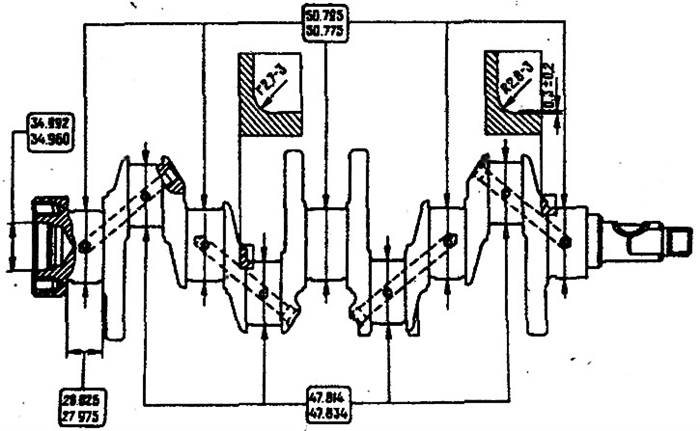

Рис. 2-36. Допустимые биения основных поверхностей коленчатого вала

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены — замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать если их износ больше 0,03 мм или овальность шеек больше 0,003 мм, а также если, на шейках есть задиры и риски.

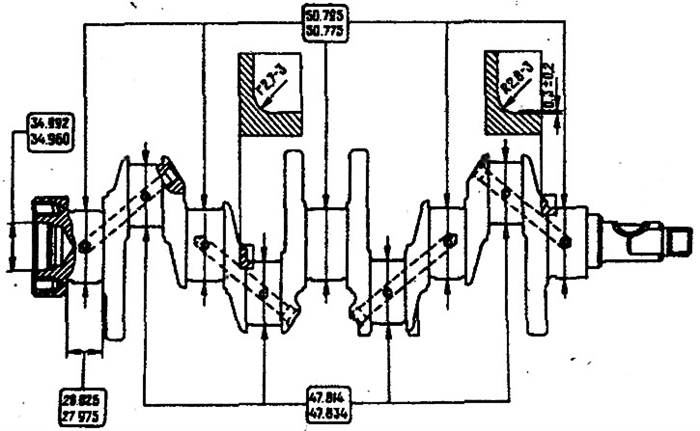

Шлифование шеек. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм, так, чтобы получить в зависимости от степени износа диаметры, соответствующие значениям, приведенным в табл. 2-2, 2-3 и радиусы галтелей шеек, как указано на рис. 2-35.

После шлифования и последующей доводки шеек хорошо промойте поленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками несколько раз промойте бензином под давление. На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50). Овальность и конусность коренных и шатунных шеек после шлифования должны быть не более 0,007 мм.

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При задирах, рисках или отслоениях замените вкладыши.

Проверьте зазор между вкладышами и шейками коленчатого вала:

- расположите отрезок калиброванной пластмассовой проволоки на проверяемой шейке;

- установите крышки с коренными вкладышами, и затяните крепежные болты крышек моментом 80,36 Н·м (8,2 кгс·м);

- снимите крышки и по величине сплющивания проволоки по шкале упаковки (рис. 2-37) определите величину зазора.

Зазор между шейками коленчатого вала и вкладышами можно также определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050 -0,095 мм. Если он меньше предельного (0,15 мм), то можно снова использовать эти вкладыши. При зазоре большем предельного, замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то замените вкладыши ремонтными (увеличенной толщины, см. табл 2-4). Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25, 0,50 и т.д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

Размеры коленвала ваз 21213

Двигатель ВАЗ 21213 может применяться для установки на автомобили ВАЗ “Нива”: 2121, 21213, 21214, 2131; “Надежда” 2120 и их модификации.

Данный ДВС разрабатывался специально под автомобиль “Нива” ВАЗ-21213. По межцентровому расстоянию цилиндров в 95 мм., его можно отнести к группе ДВС устанавливаемых на заднеприводные автомобили. Располагались они в моторном отделении продольно оси автомобиля.

Блок цилиндра двигателя 21213-1002011 с межцентровым расстоянием – 95 мм и высотой 214,58-0,1 мм (расстояние от оси вращения коленчатого вала до верхней поверхности блока). Номинальный диаметр цилиндров составляет 82мм. Межремонтные размеры – 82,40 и 82,80. По отклонению диаметра цилиндра определены пять классов. Размер каждого класса отличается от предыдущего на 0,01мм. Классы обозначаются буквами ( А, В, С, D ). Маркировка блока цилиндров осуществляется на нижней поверхности блока (смотреть «Блок цилиндров»).

На двигателе установлен коленчатый вал 21213-1005015. По своим параметрам он соответствует коленчатому валу 2103 и обеспечивает ход поршня – 80мм. (радиус кривошипа – 40мм.). Вал имеет дополнительные противовесы снижающие вибрацию. На каждой шатунной шейке имеется два маслоподводящих отверстия. Диаметры шеек вала увеличены на 0,02мм. При использовании стандартных вкладышей, это уменьшение зазоров оптимизирует толщину масляного слоя между шейкой вала и поверхностью вкладыша. В тоже время снижение зазоров улучшает динамические характеристики вала. Коленчатый вал 21213 рекомендован к установке вместо вала 2103.

Читать еще: Ваз 2114 как часто менять свечи

Для двигателя разработана новая поршневая группа. Поршень 21213 оригинальной конструкции, на днище имеет специфическую овальную лунку. Для диаметров поршней определены классы соответствующие классам цилиндров. Отверстие под поршневой палец диаметром 22мм. В поршне отверстие под поршневой палец смещено на 1,2мм от оси поршня. Маркировка класса поршня по диаметру и по размеру отверстия пальца указываются на днище поршня. Поршневой палец, длиной 67мм, фиксируется в поршне стопорными кольцами. Вес поршня составляет 347гр. При изготовлении все поршни доводятся до одного веса.

Шатун 21213-1004045 имеет новую конструкцию. Длина шатуна составляет 136 мм. Размеры отверстий: под шатунную шейку – 47,8мм ; поршневой палец – 22мм. Для стяжки крышки шатуна использованы новые болты, обеспечивающие надежность и точность сборки.

Головка цилиндров 21213-1002011(для двигателя объемом – 1,7л.) конструктивно похожа на головку 21011, но имеет ряд отличий. Высота головки 21213 составляет 111,0мм, что ниже головки 21011 на 1,8мм. Размер камеры сгорания – 81х52 мм, объем 30 см3.

Для двигателя разработан новый распределительный вал 21213-1006010. Изменена форма кулачков, для увеличения хода впускного клапана. Применяются клапаны и клапанный механизм от двигателя 2101.

Привод распредвала – цепной. Цепь двухрядная втулочно-роликовая мод. 2103. Применяется новый удлиненный башмак натяжителя.

Изменения в системе питания – использование карбюратора 21073 типа “Солекс”.

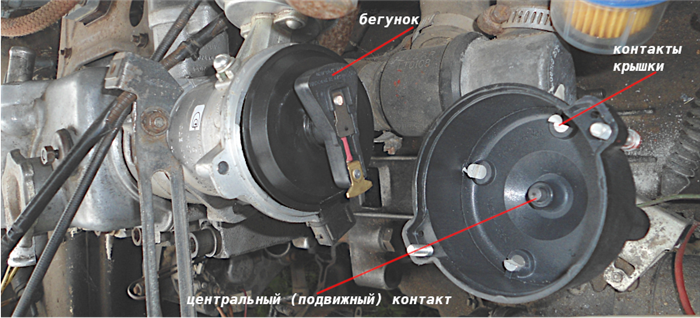

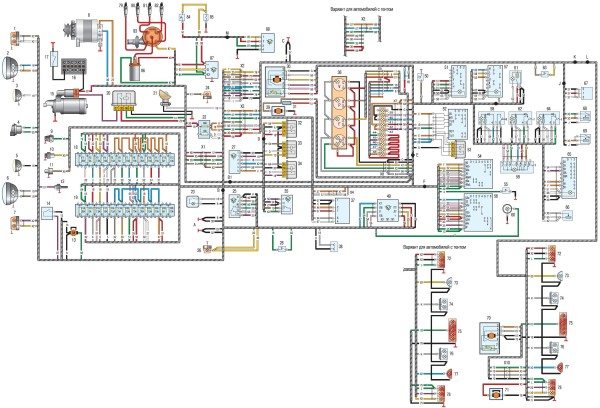

На двигателе ВАЗ 21213 установлена бесконтактная система зажигания. За создание управляющих импульсов для коммутатора отвечает датчик-распределитель зажигания 3810.3706. В системе зажигания применяется модель коммутатора – 3620.3734. Катушка зажигания – 27.3705.

Размеры коленвала ваз 21213

Коленчатый вал – литой, чугунный, пятиопорный. Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны среднего коренного подшипника, причем с задней стороны ставится металлокерамическое полукольцо (желтое), а с передней стороны – сталеалюминиевое. Полукольца изготавливаются двух размеров – нормального и увеличенного по толщине на 0,127 мм.

Вкладыши подшипников коленчатого вала

Вкладыши подшипников коленчатого вала – тонкостенные, сталеалюминиевые. Верхние вкладыши 1, 2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши – без канавки.

Вкладыши 3-й опоры (верхние и нижние) без канавки. Шатунные вкладыши (верхние и нижние) также без канавки.

Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик – чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик передним подшипником ведущего вала коробки передач, запрессованным в коленчатый вал.

На задней плоскости маховика около зубчатого обода имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

Коленчатый вал – литой, чугунный, пятиопорный. Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75 и 1 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны среднего коренного подшипника, причем с задней стороны ставится металлокерамическое полукольцо (желтое), а с передней стороны – сталеалюминиевое. Полукольца изготавливаются двух размеров – нормального и увеличенного по толщине на 0,127 мм.

Вкладыши подшипников коленчатого вала

Вкладыши подшипников коленчатого вала – тонкостенные, сталеалюминиевые. Верхние вкладыши 1, 2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши – без канавки.

Вкладыши 3-й опоры (верхние и нижние) без канавки. Шатунные вкладыши (верхние и нижние) также без канавки.

Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик – чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик передним подшипником ведущего вала коробки передач, запрессованным в коленчатый вал.

Читать еще: Как установить противотуманные фары на ваз 2107

На задней плоскости маховика около зубчатого обода имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

ВАЗ-21213 (Нива). Проверка технического состояния и ремонта

Допустимые биения основных поверхностей коленчатого вала

Измерение зазора в шатунном подшипнике

1 – крышка шатуна;

3 – шкала для измерения зазора;

4 – сплющенная калиброванная пластмассовая проволока

1 – поверхность крепления к фланцу коленчатого вала;

2 – поверхность крепления сцепления;

3 – опорная поверхность ведомого диска сцепления

1. Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

2. Установите коленчатый вал крайними коренными шейками на две призмы (см. рис. Допустимые биения основных поверхностей коленчатого вала) и проверьте индикатором биение коренных шеек (не более 0,03 мм); посадочных поверхностей под звездочку и подшипник ведущего вала коробки передач (не более 0,04 мм); поверхности, сопрягающейся с сальником (не более 0,05 мм).

3. Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также если на шейках есть задиры и риски.

4. Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера (см. рис. Основные размеры коленчатого вала).

5. При шлифовании выдерживайте размеры гантелей шеек, аналогичные указанным на рис. Основные размеры коленчатого вала для нормальных размеров коленчатого вала.

6. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

7. Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм (см. рис. Допустимые биения основных поверхностей коленчатого вала).

8. Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек.

9. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра.

10. Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

11. После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А.94016/10, надетой на шпиндель А.94016.

12. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом.

13. Оправкой А.86010 запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

14. На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

15. На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях замените вкладыши новыми.

16. Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали).

17. Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой.

18. Тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность.

19. Установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления. Гайки шатунных болтов затягивайте моментом 51 Н·м (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Н·м (8,2 кгс·м).

20. Снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора (см. рис. Измерение зазора в шатунном подшипнике).

21. Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0, 073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0, 15 мм для коренных шеек), то можно снова использовать эти вкладыши.

22. При зазоре, большем предельного, замените на этих шейках вкладыши новыми.

23. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

24. Так же, как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях заменяйте полукольца новыми.

25. Полукольца заменяются также, если осевой зазор коленчатого вала превышает максимально допустимый – 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0, 06–0,26 мм.

26. Осевой зазор коленчатого вала проверяется с помощью индикатора, как описано в подразделе 2.4.

27. Осевой зазор коленчатого вала можно проверять также на двигателе, установленном на автомобиле. При этом осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по перемещению переднего конца коленчатого вала.

Читать еще: Схема подключения замка зажигания ваз 2107 карбюратор

28. Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик.

29. Если маховик имеет цвета побежалости на поверхности 3 (см. рис. Маховик), необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н·м (60 кгс·м).

30. На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры.

31. Царапины и задиры на поверхности 3 удалите проточкой, снимая слой металла толщиной не более 1 мм. При этом проточите также и поверхность 2, выдерживая размер (0,5±0,1) мм.

32. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности 0,1 мм.

33. Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.

Как собрать двигатели ВАЗ-21213, ВАЗ-21214

После разборки тщательно вымойте детали керосином, продуйте и просушите их сжатым воздухом (особенно масляные каналы деталей).

Осмотрите блок, особенно внимательно – опоры коленчатого вала.

Трещины в любых местах блока не допускаются.

Если есть подозрение на наличие трещин в блоке (попала охлаждающая жидкость в картер или масло в охлаждающую жидкость), проверьте герметичность блока на специальном стенде.

Проверку проводите в ремонтных мастерских, располагающих соответствующим оборудованием. Осмотрите цилиндры с обеих сторон.

Царапины, задиры и трещины не допускаются.

При осмотре цилиндров рекомендуем освещать зеркала цилиндров переносной лампой – при этом дефекты видны значительно лучше.

Для определения износа цилиндров нутромером измеряем диаметр цилиндра в четырех поясах и двух плоскостях (параллельно и перпендикулярно оси коленчатого вала).

Для определения износа юбки поршня микрометром измеряем диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня.

Микрометром измеряем диаметры шатунных шеек

Микрометром измеряем диаметры коренных шеек коленчатого вала. Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если их износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски.

После шлифования шеек коленчатого вала необходимо удалить заглушки масляных каналов, тщательно промыть каналы для удаления остатков абразива и продуть сжатым воздухом.

Собираем двигатель в обратной последовательности.

Устанавливаем новые вкладыши подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек).

В первую, вторую, четвертую и пятую опоры блока цилиндров устанавливаем верхние вкладыши коренных подшипников с проточками, а в третью опору — вкладыш без проточки на внутренней поверхности (такой же, как в крышках коренных подшипников).

Смазываем вкладыши коренных подшипников моторным маслом и укладываем коленчатый вал в опоры.

Вставляем в проточки пятой опоры упорные полукольца, смазанные моторным маслом.

С передней стороны пятой опоры устанавливаем сталеалюминиевое полукольцо, а с задней стороны – металлокерамическое (желтого цвета).

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

Устанавливаем крышки коренных подшипников в соответствии с метками, нанесенными на их наружной поверхности (счет ведется со стороны привода распределительного вала).

При этом замки верхнего и нижнего вкладышей каждого коренного подшипника должны быть расположены с одной стороны.

Затягиваем болты крепления крышек коренных подшипников моментом 68,31-84,38 Нм (6,97-8,61 кгс·м).

Поршни к цилиндрам подбираются по классам.

Класс диаметра цилиндра, обозначаемый буквами, клеймится на нижней плоскости блока цилиндров (плоскость крепления поддона картера).

Классы диаметров юбки поршня, и отверстия под поршневой палец маркируются на его днище